Outillage de taille et de polissage

Sommaire du chapitre : Outillage de taille et de polissage

Le moulin à polir

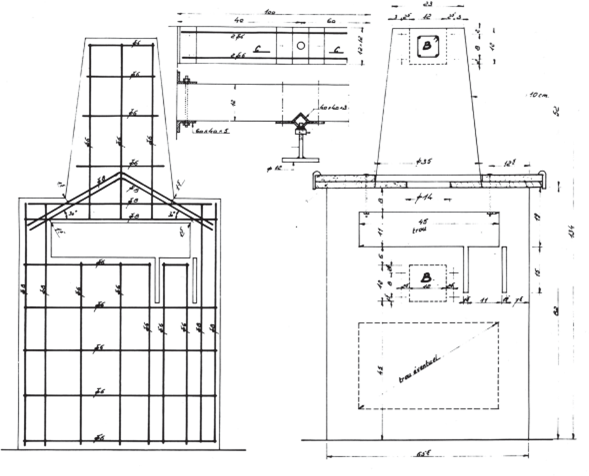

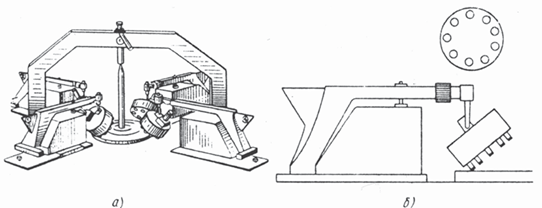

Taille et polissage se font sur le moulin à polir constitué d’une table qui peut être en béton, en fonte ou en fer. Elle doit être très stable et bien ajustée pour éviter toute vibration. L’avantage de la table en béton est de pouvoir être coulée sur place et celui de la table en fonte ou en fer est d’être plus facile à monter.

Le dessus de la table est fait d’une planche en bois d’environ 5 cm d’épaisseur dont le centre est percé d’un trou pour permettre le passage de l’axe de la meule ou disque de polissage ou un support pour les disques sans axe. Sur la table sont fixées des tiges en fer ou les glissières contre lesquelles on guide la pince à polir pendant le travail.

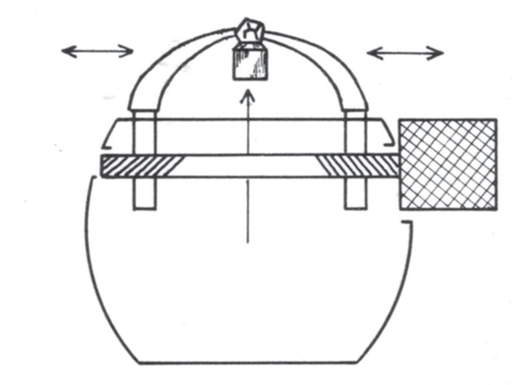

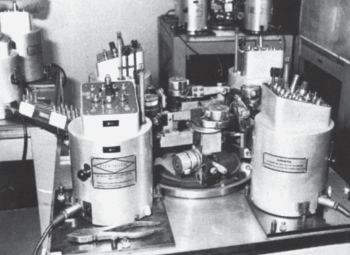

Il existe deux types de moulin à polir : le plus classique dont le disque à polir est muni d’un axe central et le plus récent dont le disque, sans axe, est fixé directement sur l’axe du moteur ou sur un axe secondaire. L’avantage de ce dernier est de laisser plus de place sur la table de travail du fait qu’il ne comporte pas le dispositif qui maintient la partie supérieure de l’axe de la meule du premier type.

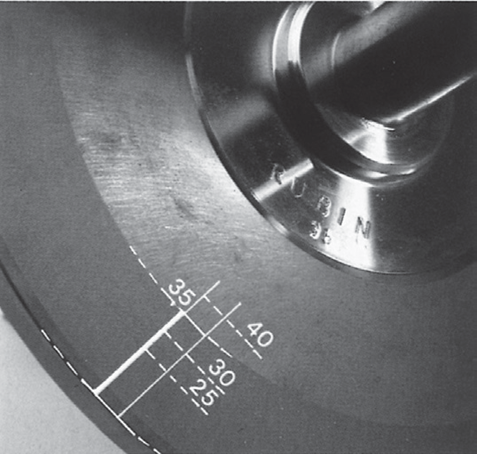

Le disque ou meule

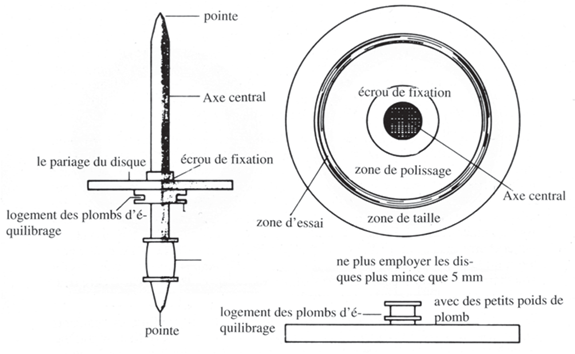

Le disque à polir est en fonte poreuse, faite d’un alliage tenu secret par chaque fabricant. Son diamètre est de 30 cm et son épaisseur est plus ou moins de 2 cm.

Le disque avec axe est bloqué sur le moulin entre deux butées, aussi appelées « poks ». La butée inférieure est fixe. La butée supérieure est mobile horizontalement et verticalement, ce qui permet de régler avec précision

la position du disque par rapport au niveau de la table de travail. Chacune des deux butées enserre un coussinet en cuivre ou en polyester dans lequel se loge la pointe de l’axe. Il est bon d’y mettre un morceau de feutre ou de cuir mince imprégné d’huile ou de graisse pour éviter tout échauffement ou détérioration dus au frottement.

Sous le disque se trouve placée la poulie qui permet de l’entraîner à une vitesse d’environ 3 000 à 4 000 tours par minute. Certains ouvriers préfèrent tourner à des vitesses supérieures mais ce n’est pas à conseiller car, sous l’effet de la force centrifuge, la poudre de diamant imprégnant le disque a tendance à s’enlever.

Les disques sans axe permettent un travail plus agréable du fait qu’ils laissent plus de place sur la table et donnent ainsi la possibilité d’ajouter des appareils automatiques. Ils peuvent être entraînés par une courroie quand ils sont tributaires d’un axe secondaire ou être posés directement sur l’axe du moteur. Les avis sont partagés quant au choix de l’un ou l’autre de ces systèmes, mais il est évident que si, pour une raison quelconque, le disque posé sur l’axe du moteur vient à se bloquer, le moteur risquera d’être endommagé. Néanmoins, pour l’un comme pour l’autre, le grand problème est celui de leur équilibrage car ils sont très sensibles aux vibrations. Le disque muni d’un axe est, cependant, plus facile à équilibrer car son axe absorbe une partie des vibrations qui peuvent se manifester.

Un disque a toujours une certaine tendance à se soulever et même à s’envoler, mais ce danger n’existe pas pour le disque sans axe puisqu’il est vissé soit sur le moteur, soit sur l’axe secondaire, et qu’il se bloque de lui-même quand le moteur tourne. Bien que le disque avec axe absorbe une partie des vibrations, il peut devenir dangereux si elles s’amplifient.

Il risque alors de sortir de ses butées. En général, avant que n’arrive cet accident, le disque prévient en émettant un fort ronronnement caractéristique. Il faut alors immédiatement arrêter le moteur et tenter d’arrêter la rotation du disque et de maintenir l’axe en place. On peut y parvenir en le saisissant avec les mains, à condition de ne pas trop le serrer et qu’il soit bien poli, non rouillé. Il ne faut surtout pas attraper le disque car il peut couper les doigts ou la main.

Le dessus du disque est enduit d’environ un carat de poudre faite de diamants concassés microscopiquement. En la saupoudrant et en l’éparpillant régulièrement à sa surface, on l’imprègne dans les fentes poreuses du disque par des mouvements circulaires du doigt. On la fixe ensuite à l’aide d’un produit qui, en séchant, la fait parfaitement adhérer au disque. À défaut d’un tel produit, on peut se dépanner avec de la gomme arabique. Dans certains cas, on emploie des disques « mouillés », c’est-àdire enduits d’un mélange de poudre de diamant et d’huile de ricin. On les utilise surtout pour la taille des naats qu’il faut user plus longtemps ou pour obtenir un fini parfait au polissage. L’usage d’un disque sec est plus agréable au point de vue propreté, surtout pendant la taille avec des machines automatiques, mais il ne permet pas d’obtenir aussi facilement des facettes lisses comme un miroir.

Quand les pointes des morceaux microscopiques de diamant constituant la poudre abrasive sont usées, il faut les remplacer en prenant de la poudre neuve. On peut aussi les retourner pour qu’ils présentent des pointes intactes. On y parvient en faisant tomber quelques gouttes d’huile, du bout du doigt, sur le disque tournant à grande vitesse. Les petits cristaux de diamant se détachent alors et se retournent. Cette opération permet d’économiser l’addition de poudre neuve.

Notons qu’il existe aussi des disques sertis de diamants. Les plus onéreux sont ceux dont les diamants sont sertis dans un alliage de fer. Sur certains disques, les diamants sont fixés par du cobalt, mais leur usage est à déconseiller, si pas interdit.

En raison de la pollution de l’air chargé de poussière de diamant, pollution facile à imaginer dans un atelier où tournent vingt ou trente moulins, différents systèmes d’aspiration ont été conçus afin de purifier

l’atmosphère de cette poussière, tel celui mis au point par le W.T.O.C.D. qui donne d’excellents résultats.

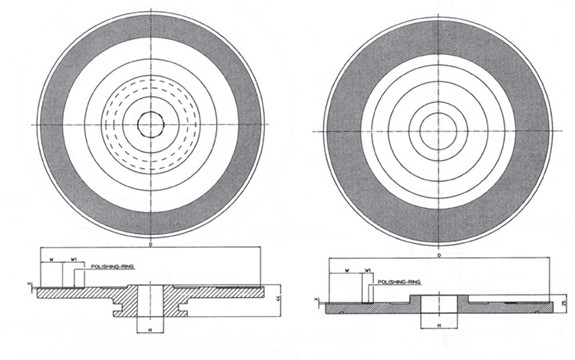

La surface d’un disque se divise en trois zones concentriques :

- La zone de taille la plus extérieure. Du fait de sa vitesse linéaire plus grande, elle sert à tailler les facettes le plus rapidement possible ;

- La zone d’essai, médiane, permet de voir à quel endroit le disque touche la pierre. L’essai doit être fait avec prudence. La pince doit être tenue de telle manière que la pierre exerce une très légère pression sur le disque. Si l’essai est concluant, la pierre est mise sur la zone de taille ;

- La zone de polissage. Elle est proche de l’axe et permet de polir comme un miroir les surfaces précédemment taillées en éliminant les rayures plus ou moins profondes qui ont pu se former. On obtient ce résultat par des mouvements de va-et-vient, rapides et rectilignes de la pince, tout en veillant à ne pas agrandir les surfaces taillées.

de taille de Rubin

Il est important de ne jamais faire d’essai dans les zones de taille ou de polissage.

Ce mode de partage de la surface du disque n’est pas absolu et, dans certains ateliers, la taille se fait dans la zone proche de l’axe et le polissage vers l’extérieur.

Un disque neuf doit être « ouvert » c’est-à-dire qu’il faut frotter toute sa surface, pendant qu’il tourne, avec un diamant de préférence coated, octaèdre scié, 4 pointes ou 2 pointes. Cela permet de l’égaliser et d’éviter certains ennuis ultérieurs.

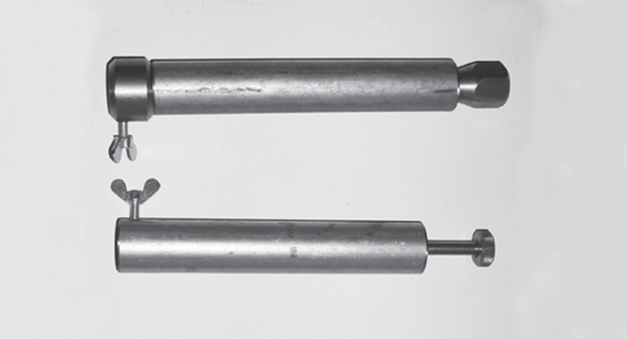

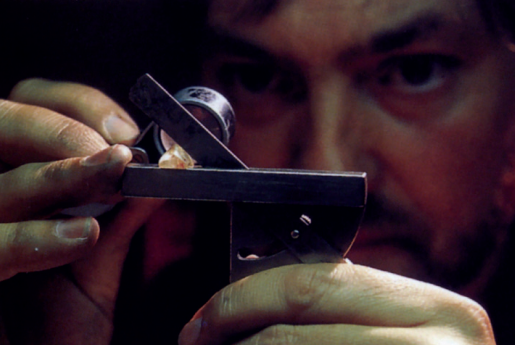

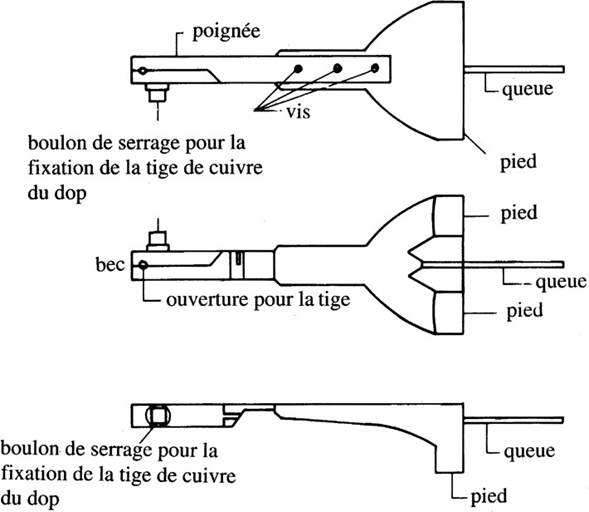

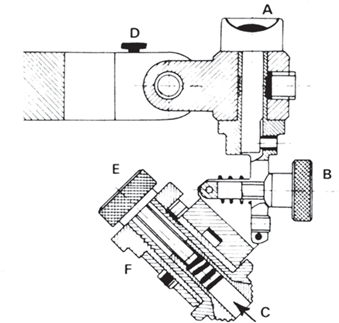

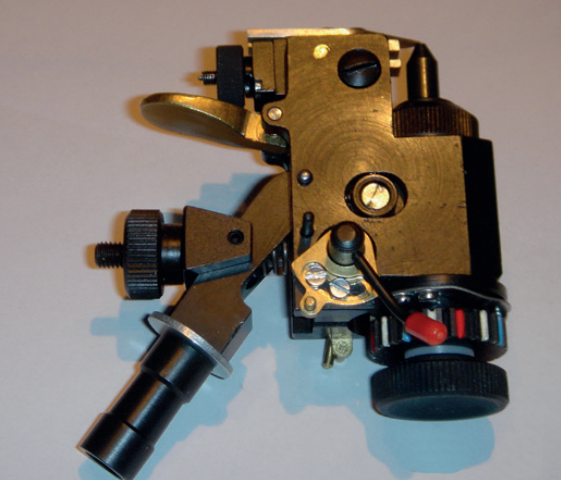

La pince

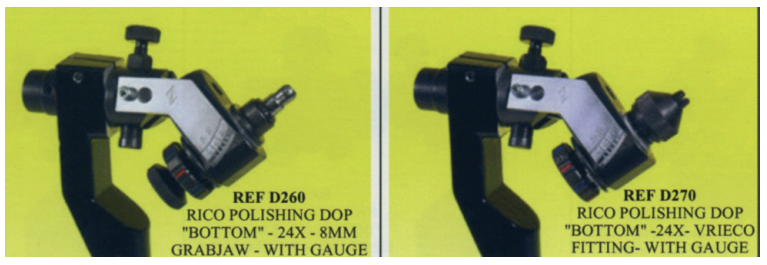

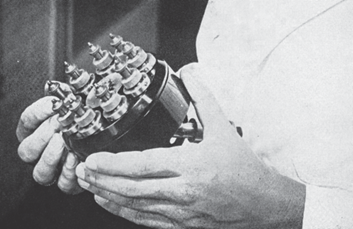

La mise en contact de la pierre à tailler ou à polir avec le disque se fait par l’intermédiaire de la pince dont la tête est munie d’un dop, petit appareil métallique qui, par différents dispositifs (griffes, douilles, vis de serrage, etc.) permet de coincer et de tenir fermement la pierre à travailler. Le dop est orientable

par rapport à la pince à laquelle il est rattaché, soit à l’aide de la tige de cuivre mou qu’on tord selon les besoins, soit par un pivot comme dans le cas des dops semi-automatiques. Ces derniers, par un système à déclic, permettent, en outre, de faire pivoter la pierre sur elle-même selon des angles constants, les déclics partageant le cercle en huit ou seize parties égales.

Il existe un grand nombre de pinces qui ne diffèrent pas sensiblement de la pince classique. Cette dernière a la forme d’un trépied. Sa partie arrière comporte deux pattes qui prennent appui sur la table de travail.

Elles sont munies de vis qui permettent de monter ou de descendre plus ou moins chacune des deux pattes ou toutes les deux ensemble. Elles sont en bois, en métal ou en plastique. Souvent, entre les deux pattes, se trouve une tige métallique, appelée « queue », qui se place entre les butées de guidage fixées sur la table. Elle maintient ainsi la pince qui, sans cela, serait entraînée par la rotation du disque qui se fait en sens inverse des aiguilles d’une montre.

La partie centrale de la pince, constituant la poignée avec laquelle l’ouvrier tient son outil, est en fer. Elle est généralement chromée. Son extrémité avant est divisée en deux parties qui peuvent être serrées l’une contre l’autre au moyen d’une vis et d’un écrou largement dimensionné pour permettre un serrage et un desserrage rapides. Entre elles, est ménagé un petit orifice dans lequel on introduit la tige de cuivre mou du dop. On la bloque ou débloque à l’aide du grand écrou.

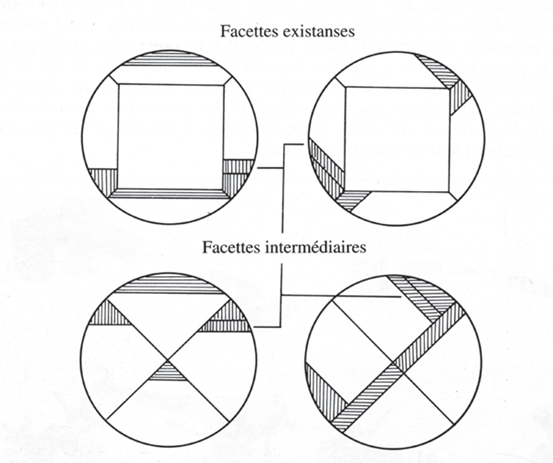

facettes existantes de gauche à droite

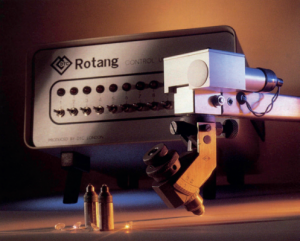

La pince Rotang a été élaborée par le département de recherche de la DTC et fut aussi le résultat d’un programme de recherche sur les nouveaux instruments de taille.

Le projet fut présenté pour la première fois en 1987 après une période d’expérimentation en Inde. À première vue, la Rotang ressemble à une pince classique. Le trait de génie est que la pince tourne sur son axe constamment afin de trouver sa bonne direction. Grâce à un ordinateur central, on peut contrôler plusieurs pinces, jusqu’à huit simultanément. Cette installation ne demande presque pas d’entretien et l’apprentissage en est rapide.

Le dop

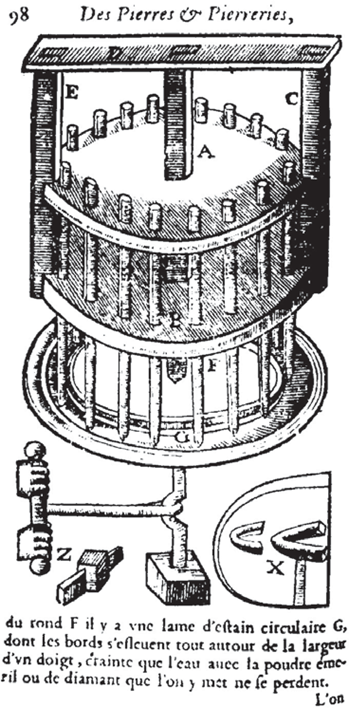

En examinant une gravure ancienne, on remarque qu’autrefois, la taille et le polissage se faisaient en sertissant le diamant dans une sorte de coquille en cuivre remplie d’une soudure faite d’un mélange de plomb et d’étain qui débordait comme un œuf dans un coquetier. Le travail était alors assez approximatif, bien qu’une longue expérience fût nécessaire.

On ne peut pas le comparer à la précision obtenue de nos jours et, au premier coup d’œil, un bijoutier reconnaît aisément une taille ancienne car elle est lourde. Comme la colette était alors taillée à facette, en l’observant à travers la table, elle donne l’illusion que la pierre a un trou au milieu.

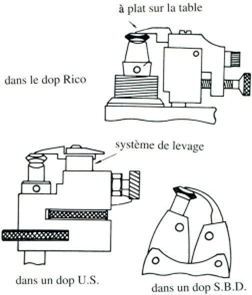

Il était techniquement impossible de tailler la colette en pointe. De nos jours, dans certains cas seulement, on utilise encore la coquille à la soudure pour le polissage de la table. On ne fait plus fondre la soudure mais on fait un petit trou dans le plomb où l’on colle la pierre. Ce système est principalement employé pour la taille des tables mal contre-sciées et, parfois, avec les naats et les pierres non sciées.

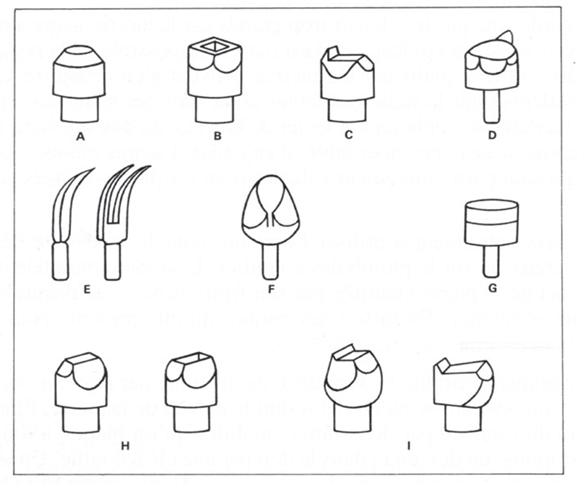

Actuellement, il existe un nombre considérable de dops dont le choix s’impose en raison de la variété des formes des pierres à tailler ou selon le travail à effectuer.

A. pot rond, B. pot carré pour la taille en croix,

C. pot avec butoir pour la taille de la culasse,

D. pot pour dop SBD ou Novo, E. griffe simple ou double pour fixation de la table ou de la culasse, F. pot pour taille en poire, G. pot pour taille marquise, H. pots pour la taille de la couronne des baguettes ou émeraudes, I. pots pour la taille de la culasse des baguettes ou des émeraudes

du pot, D : réglage du niveau par rapport au disque, E : fixation du pot, F : système à crans de 8 ou 16 clics

Ainsi, il y a des dops spécialement conçus pour la taille des tables. Ils sont munis d’une tige en cuivre mou et possèdent sur le côté un système de blocage servant à fixer les petits pots en métal creux qu’on appelle, en flamand, « zeepdop » (pot à savon). Autrefois, en effet, on les remplissait de savon à barbe pour fixer les pierres. Maintenant, on les remplace par des produits spéciaux, soit des pâtes qui restent molles, soit des liquides qui durcissent lors de réchauffement de la pierre frottant sur le disque.

Comme ces produits s’enlèvent difficilement, certains ouvriers, spécialistes de la taille des tables, restent encore fidèles à l’usage du savon à barbe. Les pots employés pour la taille des tables sont de grandeurs variées. Il faut prendre garde à ne pas les choisir trop grands car la pierre risque alors de s’y placer de travers et de s’y coincer — et il est parfois impossible de la ressortir sans faire de dégâts — ni trop petits car les pierres peuvent s’en échapper. Ces petits pots sont excellents pour la taille des tables contenant des naats car on peut les faire pivoter facilement en libérant le levier de blocage du dop qui serre la tige de cuivre. En dehors de ces dops pour table, il en existe d’autres munis d’une douille à serrage qui sont particulièrement valables pour les pierres mêlées et déjà débrutées.

Certains ouvriers continuent à utiliser l’amiante pour le sertissage des pierres dans les pots creux ou sur le plomb des coquilles. L’amiante mouillé durcit, en effet, au contact de la pierre chauffée par son frottement sur le disque et permet une excellente adhérence. En raison des risques qu’elle présente pour la santé, son usage est interdit.

Un dop « mécanique », comme le dop Idéal, est traversé par une tige sur laquelle vient se placer un pot dans lequel on introduit la colette de la pierre. Elle est retenue au niveau du rondiste par deux doigts mobiles qu’on bloque à l’aide d’une vis. Le pot est monté ou descendu dans le dop par une clé à douille. Un tel dop est toujours fixé à la pince par une tige de cuivre mou.

Il est surtout utilisé pour les grandes pierres et les mêlées et, dans les mains d’un spécialiste, il permet toutes les tailles et offre toutes les possibilités. On l’emploie beaucoup pour « ouvrir » les pierres, c’est-à-dire pour pratiquer ces petites fenêtres qui permettent de voir à travers les pierres enrobées ou coated (cf. chapitre Sciage).

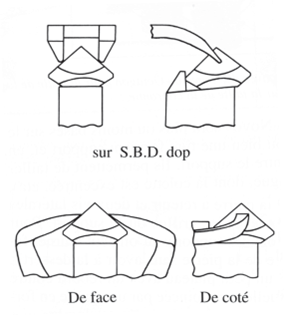

Les dops de type « allemand », « SBD » ou « Novo » sont plus ou moins basés sur le même principe. Ils comprennent un pot ou bien une tige formant support et, en vis-à-vis, une griffe qui serre la pierre contre le support. Ils permettent de tailler les pierres irrégulières (de forme trop longue, dont la colette est excentrée, etc.). La griffe peut être simple ou double, selon la pierre à retenir et deux vis latérales de réglage permettent d’abaisser ou de soulever les griffes ou le support.

Pour travailler la couronne de la pierre, on emploie des supports qu’on peut tourner facilement afin de chercher la position idéale de la pierre sans avoir à la dessertir. Pour la taille de la culasse, le pot présente un petit plateau avec un rebord contre lequel s’appuie le rondiste de la pierre, laquelle sera coincée par une griffe en forme de fourche posée sur la colette. Pour la couronne, cette griffe est comme une pointe plate laissant la pierre aussi visible que possible.

Il existe des dops pour le rondiste qui, lorsque la pierre est terminée, servent à le polir en taillant de toutes petites facettes tout autour, ce qui donne plus d’éclat, en particulier, aux pierres moins bien proportionnées. Ce facettage ne pose aucun problème de structure. On utilise aussi des machines automatiques pour le polissage du rondiste.

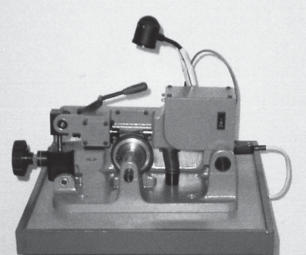

La glissière

Le mouvement de va-et-vient de la pince sur le disque est facilité par l’emploi de glissières. Elles peuvent être fixes et consistent en un plateau métallique sur lequel est fixée une butée munie d’une roulette contre laquelle s’appuie la poignée en métal de la pince pendant son mouvement alternatif. D’autres glissières également métalliques, sont mobiles et servent de point d’appui aux pieds de la pince.

Il existe aussi des glissières automatiques équipées d’un petit moteur électrique qui, par un jeu de cames et de ressorts, font effectuer mécaniquement les mouvements de va-et-vient de la pince sur le disque. Elles permettent d’abandonner la pierre sur la meule sans risque de détérioration pour la pierre ou pour le disque, en particulier quand les pierres contiennent des naats.

Certaines glissières automatiques possèdent un système magnétique de levage qui interrompt le contact de la pierre avec le disque quand le pot vient à le toucher, c’est-à-dire quand la facette est terminée.

La taille automatique

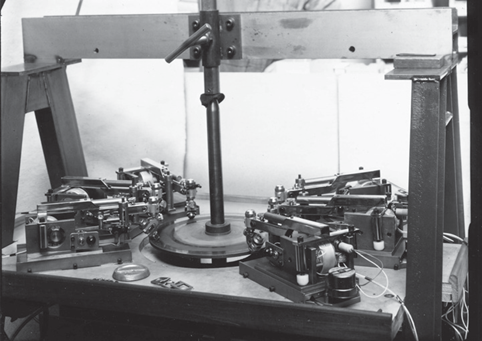

Déjà en 1644 on a cherché à tailler plusieurs pierres à la fois, peut-on observer sur une gravure de Anseleme Boëtius de Boot. Il y est décrit un moulin sur lequel on taille 16 pierres à la fois dans un cercle sur une grande meule et non dans une pince classique mais dans des triples bâtons verticaux, qui lors de la taille peuvent être enlevés pour le contrôle de la taille. La soudure était composée de térébenthine, de quartz pillé et de résines.

Dans une certaine mesure, on peut considérer que l’emploi des dops semiautomatiques qui, par un système à déclic, permettent de positionner précisément la pierre sur le disque pour la taille en 8⁄8, représentait un premier pas dans la voie de « l’automatisation ». Le recours aux lumières de contact indiquant le moment précis où la taille d’une facette est terminée et la mise au point des glissières à mouvements de va-et-vient automatiques ne pouvaient qu’accélérer les tentatives faites pour substituer, partiellement ou entièrement, la machine au travail manuel.

« Piermatic » qui fut à la base de l’automatisation

Au cours des années 1950-1960, la machine « Busy Bee » construite par la firme Bell d’Anvers fut une des premières à révolutionner le domaine de l’automatisation de la taille du diamant. Elle comprenait plusieurs têtes à couronnes et était surtout adaptée pour la taille en croix. Mais l’industrie diamantaire n’était pas assez mûre pour accepter un tel bouleversement, d’autant plus que la période de plein-emploi et de faible concurrence étrangère ne l’incitait pas à se moderniser.

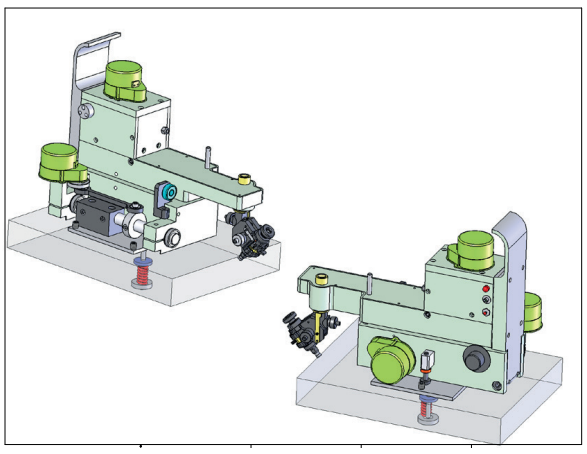

La firme britannique Bonas prit la relève vers 1970 avec le Piermatic, machine conçue principalement pour la taille des diamants sciés de 0,10 à 1,50 carat et donnant des diamants finis de 0,05 à 0,75 carat. La pierre devait être un 4 pointes scié et débruté. Le Piermatic taillait 48 facettes mais la table et les étoiles devaient être faites à la main. L’ensemble complet comprenait 40 unités dont 8 pour la taille en croix, 16 pour le facettage de la couronne et 16 pour celui de la culasse.

Cette firme a sorti plus tard un nouvel appareil, le GS 3000, un vrai robot, permettant non seulement de tailler les pierres sciées, mais aussi les non sciées, ou heel, et même les naats. Le tableau de commande de l’appareil permet de régler la sensibilité de la pression et la marche de la tête selon l’état du disque. Dès la mise en marche, la première facette de la pierre est attaquée et, si aucun problème de structure ne se pose, l’appareil passe à la facette suivante, soit 16 opérations au total qui peuvent être suivies grâce aux voyants lumineux du panneau de contrôle. Si un problème de structure survient, la tête à laquelle est sertie la pierre cherche la position idéale, et si malgré tout, cette dernière ne donne pas satisfaction, la couronne tournera vers la facette suivante. Quand le cycle est terminé, il est toujours possible de reprendre la facette qui a causé des problèmes.

Le bloc électronique, réduit et simplifié, permet de changer les circuits en un tour de main. Les modules comprennent quatre éléments. Un ouvrier peut commander jusqu’à 12 éléments.

En présence d’une telle merveille technologique, on se rend compte des possibilités illimitées de l’automatisation et l’on peut dire que la taille du diamant est entrée dans une ère nouvelle.

pour le polissage du rondiste

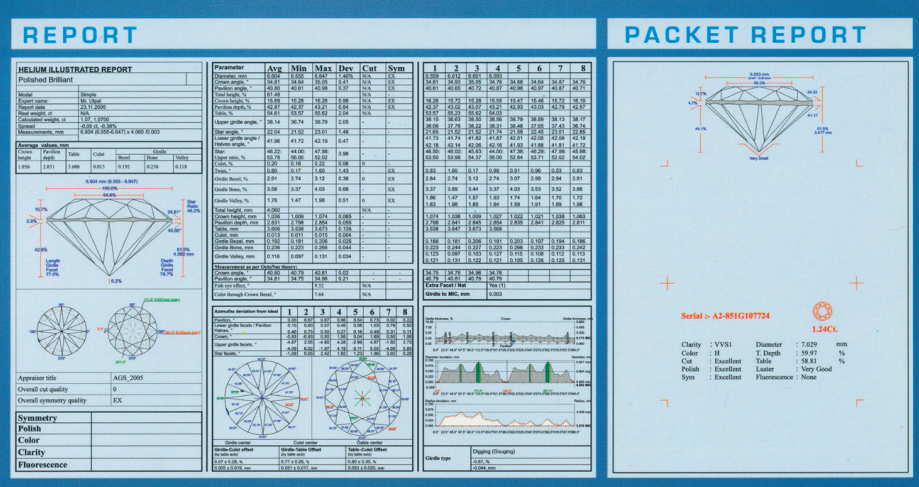

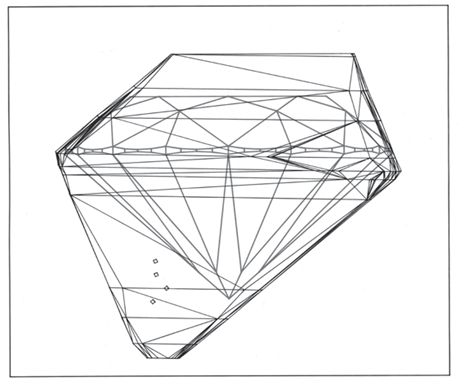

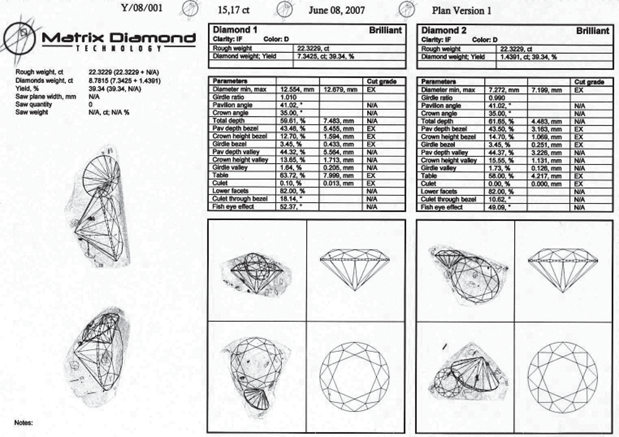

L’ordinateur et la taille du diamant

Grâce aux techniques de visualisation graphique sur écran, l’ordinateur s’avère être un auxiliaire précieux dans le travail du diamant en permettant, notamment, de voir les stades successifs qui feront passer une pierre brute à l’état de diamant taillé. Pour cela, les caractéristiques de la pierre brute, sa forme et ses dimensions, ainsi que celles de la pierre terminée qu’on désire obtenir, sont données à l’ordinateur. Il indique alors quelles seront les dimensions maximales du diamant taillé, réalisables à partir de la pierre brute. Il peut aussi tenir compte des inclusions. Les résultats fournis visuellement donnent au diamantaire la possibilité de faire le meilleur choix pour la conduite du travail afin de réaliser le modèle prévu avec le minimum de perte de matière.

SARIN ET OGI

Sarin DiaExpert XL-DiaMark-DiaScribe-TruScan

Les appareils analysent différents types de brut jusqu’à 1 000 carats. Il propose différentes formes parmi lesquelles le diamantaire pourra choisir. Le tout est présenté sur l’écran de l’ordinateur en 3D en quelques secondes. La pierre est analysée à l’aide d’un rayon laser sous tous ses angles, les cavités, les creux, les inclusions et les déchirures (glets) sont pris en considération.

À l’aide d’un marqueur au rayon laser le diamantaire pourra ainsi dessiner une ligne de 10 microns sur la pierre l’endroit du sciage et donner les directives de taille au tailleur d’après les normes des différents laboratoires gemmologiques, le tout étant imprimé sur des étiquettes, que l’on peut coller sur les plis de travail.

Le diamantaire peut à l’aide du rayon laser graver, sur le rondiste, le numéro du certificat, le nom de la firme ou le logo, le nom du client ou un court message émotionnel. À la gamme d’instruments s’ajoutent des modèles portables que l’on connecte à un PC portable, ce qui peut être fort utile lors d’achats à la source.

Ogi Systems

Les appareils de Ogi proposent une gamme similaire, étude du brut, vision en 3D de toutes les tailles fantaisie possible et un logiciel de calcul de la valeur de chaque option d’après une liste de prix adaptable selon la situation du marché. Les appareils sont tous adaptables à des ordinateurs PC avec Windows XP. Ogi propose en plus un colorimètre basé sur le système Yehuda ainsi qu’une débruteuse à deux têtes.

Négoce

Des logiciels sont disponibles pour le diamantaire, lui permettant d’avoir en quelques secondes une vue parfaite et détaillée du stock, des achats et des ventes. Pour le fabricant, le logiciel d’Aerodiam donne à tout moment le détail de sa production. De l’achat du brut, les différents stades de fabrication aux résultats définitifs de la taille.

© Dureté 10 – Eddy Vleeschdrager