Pratique de la Taille

Sommaire du chapitre : Pratique de la Taille

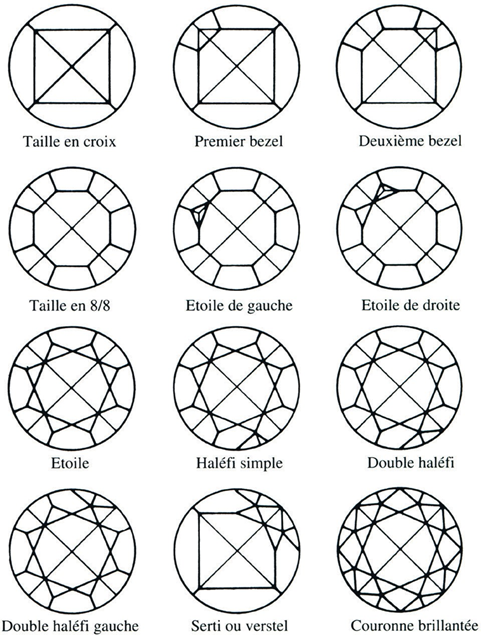

En règle générale, un brillant est taillé par des personnes différentes : tout d’abord, par le tailleur en croix qui taille la table, les quatre facettes principales de couronne et les quatre autres de culasse, puis ensuite, dans certains cas, par le tailleur en 8⁄8 et enfin par le brillanteur.

Taille de la table

Normalement, avec des pierres sciées et débrutées, on polit d’abord la table car elle sert de référence de base pour toutes les opérations de taille qui permettront de donner des facettes au diamant. En présence de pierres non sciées, on est obligé de tailler la table en premier en l’orientant de telle manière qu’on puisse obtenir la plus grande table tout en conservant le maximum de poids. Du point de vue de la taille de la table, le 3 pointes est la pierre la plus difficile à attaquer, surtout pour un débutant, mais pour un ouvrier expérimenté, elle n’offre pas plus de difficulté que celle d’un 2 pointes.

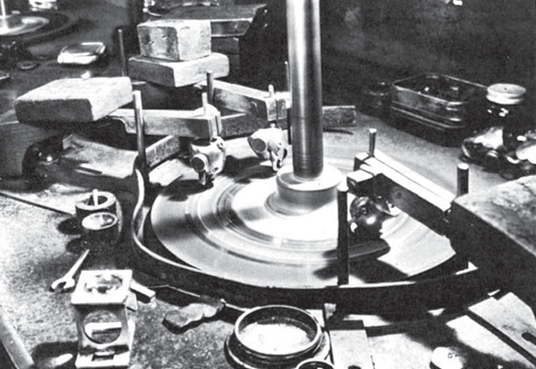

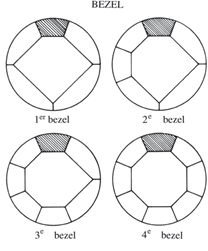

8, il devienne un bezel

Pour faciliter la taille, on peut légèrement incliner la table, ce qui donne un point faible à la pierre. On peut aussi, dans le même but, utiliser un disque « mouillé », c’est-à-dire régulièrement enduit de poudre de diamant mélangée à de l’huile, ou bien encore déposer une goutte d’huile sur le disque en mouvement, ce qui a pour effet de retourner les microscopiques cristaux de poudre de diamant qui présentent alors des pointes neuves, donc plus abrasives. Dans certains cas, on peut conseiller de laisser la pierre sur le disque car, en chauffant, elle se laisse plus facilement attaquer.

Pour qu’une table soit parfaite, il est nécessaire :

- Qu’elle soit exactement perpendiculaire à la bande débrutée afin que le rondiste de la pierre terminée soit parallèle à la table,

- Qu’elle soit retaillée si elle est oblique par rapport à la bande débrutée afin de rectifier son inclinaison,

- Qu’elle ne soit pas taillée trop grande car les proportions de la pierre seraient faussées. Il faudrait alors la re-débruter pour lui donner plus d’épaisseur, ce qui conduirait à une perte importante de matière.

Il est conseillé, cependant, de ne pas donner immédiatement à la table ses dimensions définitives afin de :

- Conserver le maximum de matière,

- Garder des surfaces sur lesquelles les traces de sciage restent visibles (preuve qu’il n’y a pas eu trop de diamant enlevé). Ces traces seront parfois utiles pour trouver la structure cristalline de la pierre au moment de la taille en croix,

- Pouvoir lui donner une autre inclinaison si des cas imprévus y obligent, comme par exemple quand on décèle, après la taille en croix, des inclusions auparavant invisibles qui peuvent encore être éliminées.

- Le polissage préalable de la table s’impose pour les pierres mal sciées :

- si elle présente des rayures trop profondes,

- si elle est mal contresciée,

- si elle est concave ou convexe.

Les autres défauts qui nécessitent la retaille de la table sont :

- Un coin de table cassé. Cet accident arrive pendant le sciage de la pierre mais il ne nécessite une retaille de la table que s’il est plus grand qu’un bezel normal,

- Un coin clivé résultant du clivage parce qu’il a fallu enlever une inclusion. La table ne sera rectifiée que si ce coin est plus grand qu’un bezel normal,

- Un trou dans un coin ou dans le rondiste. Son élimination conduit à tailler une facette de coin trop grande. Il faut donc retailler la table pour redonner à la pierre des proportions normales.

Les coins cassés au sciage ou au clivage se produisent avant le débrutage. Dans ces deux cas, le débruteur décentrera la pierre. Il en résulte donc une dissymétrie de la pierre et une colette excentrée.

Taille en croix

Le tailleur en croix est un spécialiste qui connaît parfaitement la structure de la pierre, qu’il soit en présence d’un 4 pointes, d’un 2 pointes ou d’un 3 pointes. Il ne se base pas seulement sur la forme extérieure de la pierre, mais aussi sur les signes qui en précisent la structure comme, par exemple, les trigons qui, malgré la déformation extérieure d’une pierre, en précisent la cristallisation. Sur la face d’un diamant, on peut trouver plusieurs trigons et, s’il a une cristallisation uniforme, ils seront tous orientés dans le même sens.

S’ils ont une orientation différente, on peut être certain d’être en présence d’une macle. Les structures lamellées servent aussi de points de repère. Elles ont, en général, la forme d’un grand triangle ou d’une partie de triangle. Les lignes de clivage, quand elles ont la forme d’un éventail, permettent également de déceler la structure de la pierre.

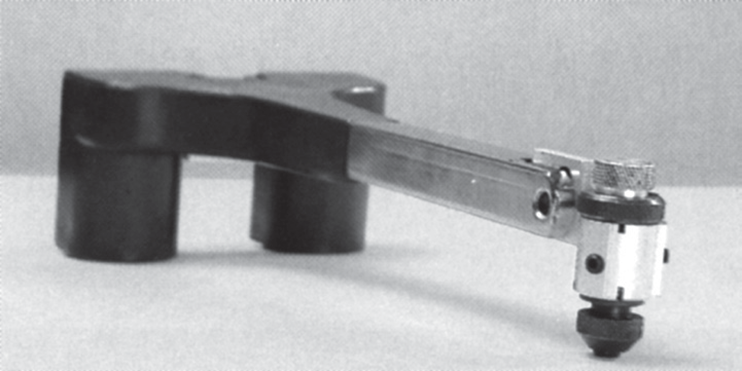

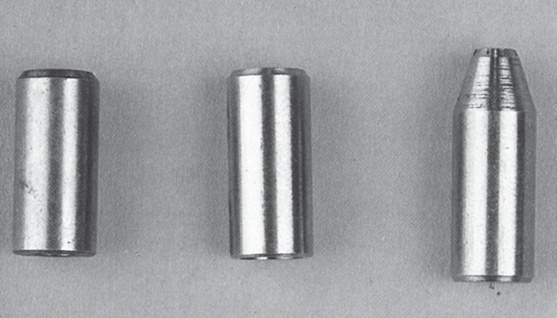

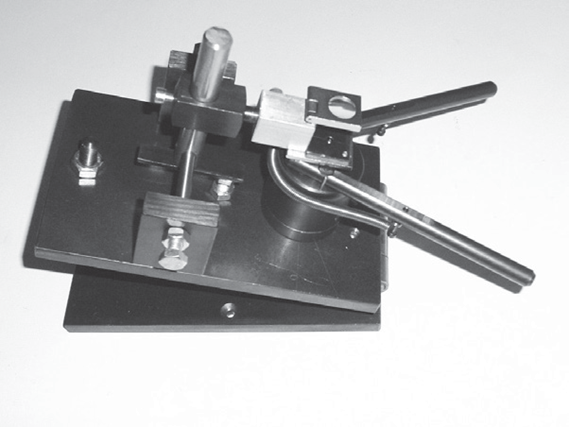

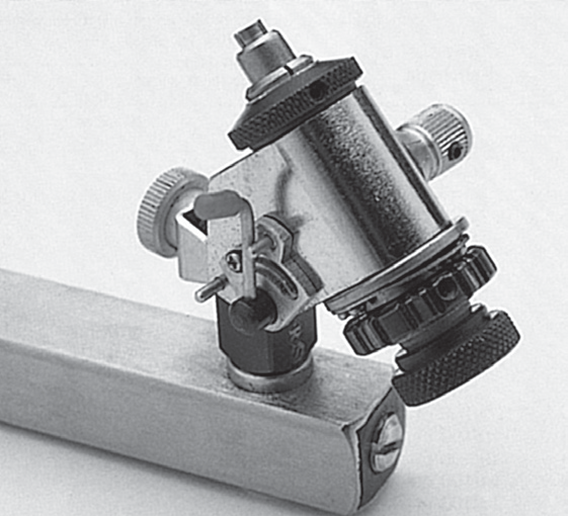

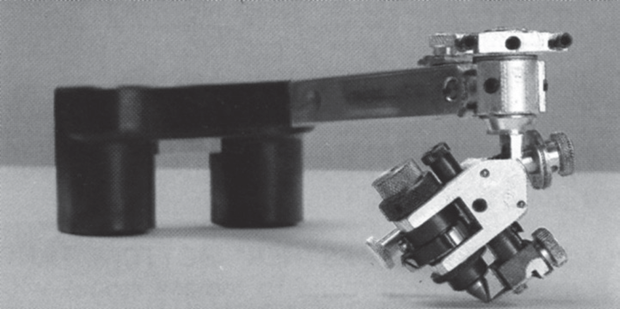

Souvent aussi, la pierre est confiée à une sertisseuse qui l’introduit dans de petits pots choisis selon que la forme de la pierre est normale, plate, épaisse, extra-plate ou extra-épaisse. Elle le fait à l’aide d’une petite presse qui introduit le pot dans une douille. La pierre y est alors enserrée comme dans un mandrin dont les griffes agrippent la partie débrutée à la hauteur voulue.

Ces pots ne servent pas plus de deux ou trois fois, en général, car si les griffes sont abîmées pendant la taille, elles ne peuvent plus ensuite assurer une bonne prise sur la pierre. Si le pot, lui-même, est endommagé, il n’est plus possible de l’utiliser avec le système de taille avec témoin lumineux parce que le contact est faussé. Le dessertissage de la pierre fixée dans la douille se fait à la presse.

Une fois la pierre sertie, la douille est confiée à un ouvrier ayant une parfaite connaissance de la cristallisation du diamant. À l’aide d’un appareil fort simple, le « wassback », il place la pierre sur sa structure en faisant tourner le pot à l’intérieur de la douille. L’ouvrier qui la recevra n’aura plus qu’à la mettre dans le dop de la pince où elle sera correctement positionnée, grâce au cran dont la douille est munie, sans avoir à se soucier des problèmes de structure. Ce système permet, en outre, d’améliorer la production.

à droite un dodécaèdre 4 pointes scié pour la taille en brillant

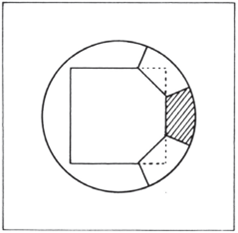

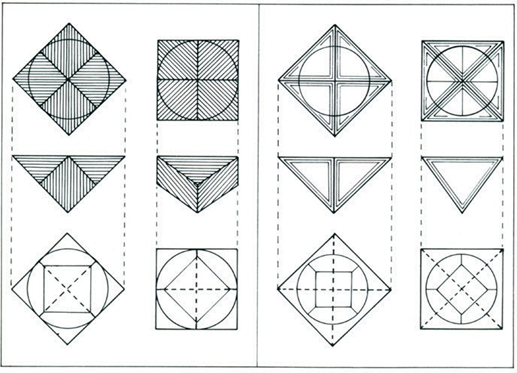

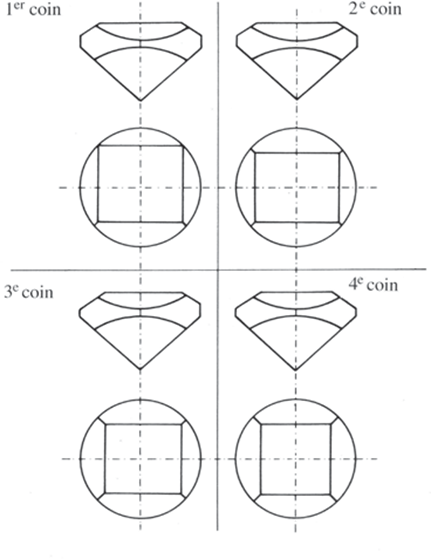

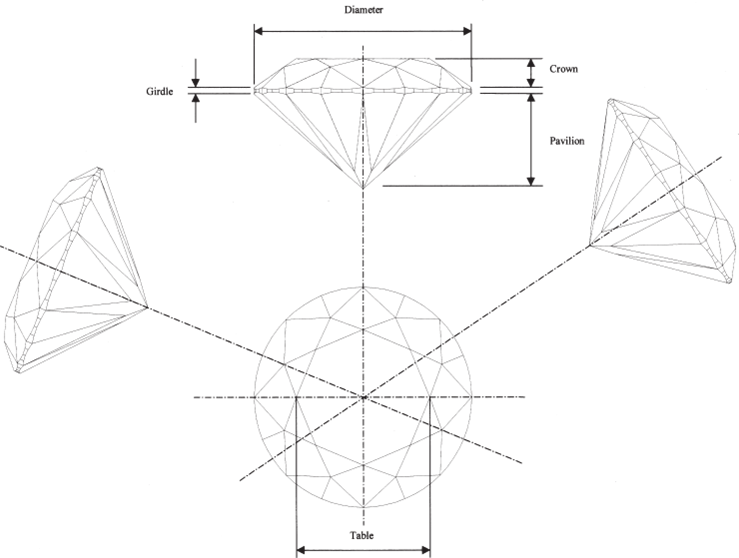

Tailler en croix consiste à tailler quatre facettes sur la couronne et quatre autres facettes sur la culasse. Elles doivent être parfaitement alignées par rapport au rondiste.

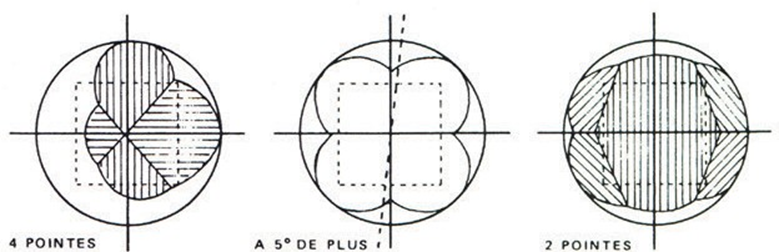

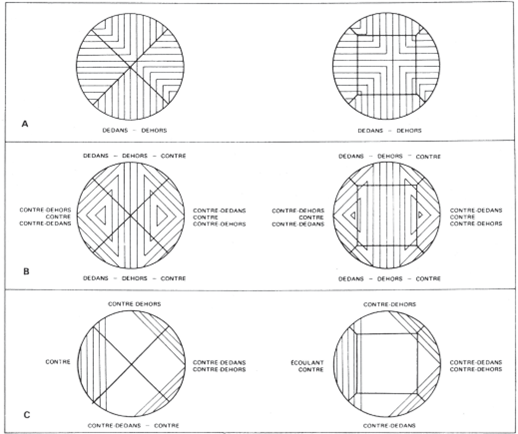

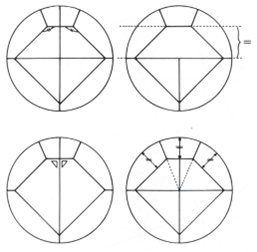

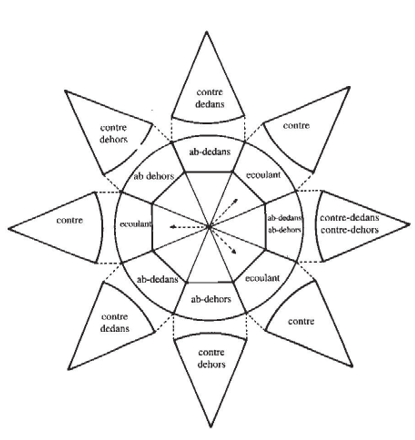

Les positions de la pince sont en dedans ou en dehors et sont les mêmes aussi bien pour la couronne que pour la culasse.

Pour la couronne, la première facette est taillée à sa grandeur normale, puis on taille la facette qui lui est opposée et, pour finir, les deux autres facettes qui sont entre elles. Certains ouvriers préfèrent tailler les facettes dans l’ordre où elles se suivent. Ce qui compte, c’est qu’elles sont de dimensions rigoureusement identiques, ce qui exige un très bon coup d’œil et une grande dextérité. Les quatre facettes de couronne doivent former sur la table un carré aux angles parfaitement droits.

Compte tenu de la grandeur de la table, il vaut mieux tailler les facettes de couronne avec une marge de réserve permettant de faire des rectifications ultérieures, si nécessaire.

En ce qui concerne la culasse, il est important que les quatre facettes se réunissent au même point de manière à ce que la colette soit bien formée et bien centrée.

Une petite trace de « naturel » (diamant brut) pourra être laissée près du rondiste si le poids de la pierre est à la limite du poids critique d’un carat terminé, par exemple.

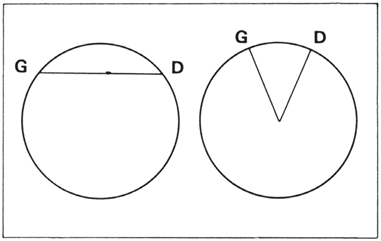

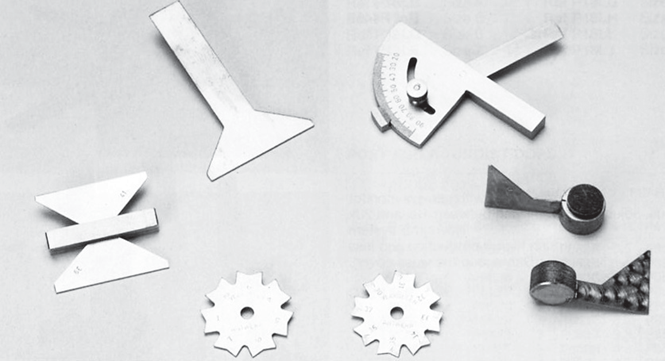

Tout au long de ce facettage, la mesure des angles doit donc être constante. Elle se fait soit à l’aide de calibres, soit avec les instruments de réglage montés directement sur les dops de construction récente ou avec les échelles graduées fixées sur les dops américains. Il existe aussi des calibres

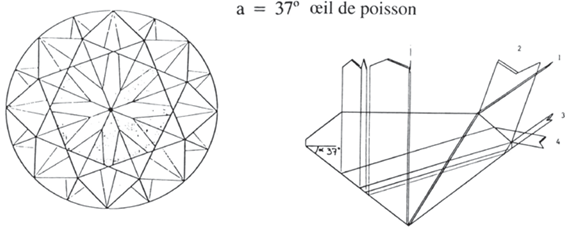

aimantés qu’on place sur les dops. L’inclinaison des facettes de couronne doit être de 34°, mais elle peut légèrement varier quand, par exemple, on veut préserver le poids. Il n’en résulte pas d’inconvénient majeur. Par contre, pour les facettes de culasse, l’inclinaison ne peut varier qu’entre 39 et 41°, faute de quoi une inclinaison supérieure à 41° rendra la pierre plus foncée ou, si elle est inférieure à 39°, l’éclaircira fortement au point de lui donner l’aspect du verre.

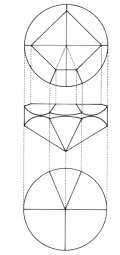

Quand la taille en croix est terminée, un des meilleurs contrôles de bonne exécution consiste à regarder à travers la table : un carré doit se refléter en son milieu. Si le carré est trop près de la table, c’est que la pierre est trop épaisse; s’il est trop près de la colette, c’est que la pierre est trop plate. Dans le premier cas, la pierre a une teinte morte et métallique. Dans le second cas, elle présente à son périmètre une bande grise qui la fait ressembler à un œil de poisson.

À l’occasion de la taille en croix, on « ouvre » parfois la pierre en façonnant quelques facettes, les plus petites possible, ce qui permet de situer avec précision les défauts internes (cas des pierres fortement débrutées comme les non sciées ou heel). Il ne faut surtout pas toucher au rondiste dont le diamètre doit rester le plus grand possible.

Il est fréquent que la pierre taillée en croix retourne chez le débruteur pour une dernière retouche.

Voici les principaux points à retenir pour la taille en croix :

- La table doit avoir la plus grande surface possible ;

- La colette doit être pure, ou la plus pure possible, et bien centrée ;

- On ne doit jamais trop tailler la table car ce qui est enlevé est irrémédiablement perdu, ce qui se traduit par une perte supplémentaire de poids ;

- Si la pierre n’est pas assez transparente, il faut l’« ouvrir » pour pouvoir mieux en étudier les défauts internes ;

- En présence de pierres importantes, il faut tailler en laissant assez de matière pour un ajustage ultérieur permettant, soit de rectifier les facettes, soit d’abaisser la table, soit de pouvoir faire un débrutage supplémentaire ;

- L’épaisseur du rondiste doit être constante ;

- Les facettes de couronne doivent être exactement juxtaposées aux facettes de culasse ;

- Les angles d’inclinaison doivent être constamment respectés ;

- Le polissage doit être parfait car une facette ayant encore des traces de taille diminue la valeur de la pierre.

Taille en 8⁄8 ou mise en 8

C’est une taille très importante car elle est l’étape nécessaire avant la taille en brillant. Elle donne une meilleure idée des proportions de la couronne et de la culasse et, comme la pierre est devenue transparente, elle permet

d’en voir les inclusions qui n’auraient pas été aperçues auparavant. Pour les petites pierres, elle est aussi la taille qui s’applique à la grande production, compte tenu de la quantité de pierres traitées par carat. Elle s’apprend rapidement, à condition d’avoir affaire à des pierres sciées.

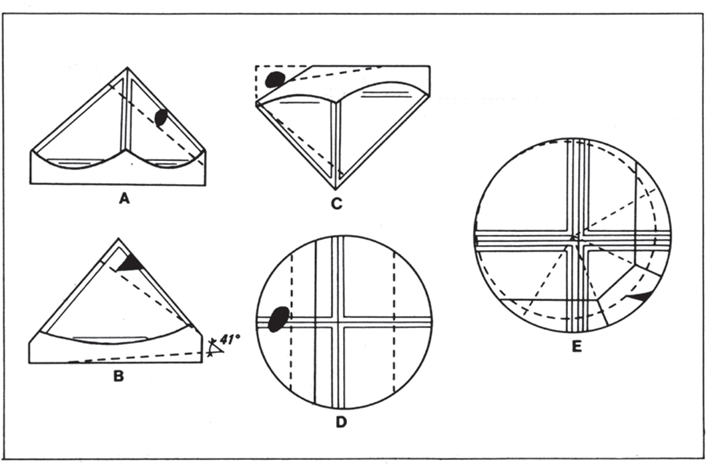

La taille en 8⁄8 donne 17 facettes à la pierre débrutée, soit 1 facette de table, 4 coins de couronne entre lesquels sont taillés 4 bezels et 4 coins de culasse entre lesquels sont taillés 4 pavillons.

Habituellement, la taille en 8⁄8 commence par le facettage de la culasse pour les petites pierres et par celui de la couronne pour les grosses. Il n’y a pas de règle absolue et l’ordre des opérations varie d’un atelier à l’autre.

Facettage de la culasse

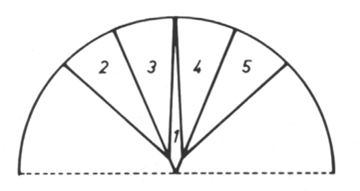

Pour tailler la première facette, on choisit généralement l’arête la plus longue en mettant la pince en position dedans ou dehors. Quand ce

premier coin est terminé, on passe à la facette suivante en sautant deux crans du système à déclic dont est muni le dop. Après avoir opéré ainsi quatre fois, la taille en croix de la culasse est terminée. Pour donner les facettes intermédiaires, ou bezels, la pince est mise en position contre, dehors ou dedans. La cinquième facette s’obtiendra en avançant d’un seul cran, la sixième et les suivantes en avançant de deux crans.

La taille de la culasse est terminée quand la colette est bien centrée et que toutes les facettes sont parfaitement alignées par rapport au rondiste, tout en présentant le même angle par rapport à la table et en ayant subi le polissage. La pierre est alors confiée au spécialiste de la taille de la couronne ou bien terminée par le même tailleur.

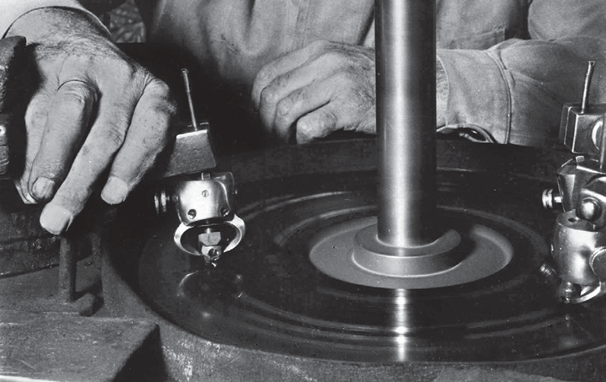

La taille des facettes de culasse permet d’utiliser le système des lampes témoins.

Facettage de la couronne

On utilise la même pince pour la taille de la couronne et de la culasse. La différence est dans le mode de fixation de la pierre qui n’est plus maintenue dans un pot serti dans une douille, mais qui est posée sur un autre type de pot dont une griffe en métal, poussée par un ressort, appuie sur la table de la pierre et la maintient dans son logement.

Pour placer la pierre dans la pince, l’ouvrier se base en général sur les traces des lignes de sciage qui sont restées sur la table et qu’il place verticalement, la pince étant, elle-même, tenue verticalement. Il peut alors donner la première facette de couronne en suivant le même processus que pour les facettes de culasse.

Dans certains cas où il lui est difficile de retrouver la structure de la pierre, par exemple si la pierre a été polie en raison de déformations et que les lignes de sciage ont disparu, il peut se guider sur les facettes de culasse dont il peut apercevoir une petite partie. Il peut ainsi tailler une première facette, un peu au hasard. Si elle ne se laisse pas tailler, c’est qu’il se trouve devant la facette voisine. À ce moment-là, il peut passer à la facette sui- vante ou donner à la pince une autre direction de taille.

En règle générale, la taille de la couronne est terminée plus rapidement que celle de la culasse puisqu’on enlève moins de matière. L’ouvrier doit, cependant, bien contrôler son travail pour que toutes les facettes soient égales, au même alignement et avec la même inclinaison, d’autant plus que c’est la couronne d’une pierre qui se voit le plus.

Il peut arriver que des pierres restées très chaudes à la suite du polissage soient touchées du doigt par l’ouvrier dans l’intention de les nettoyer. Elles deviennent alors d’un blanc laiteux mat. On les appelle des « pierres brûlées » et il n’y a pas d’autre solution pour les rendre à nouveau brillantes que de repolir toutes les facettes. On peut diminuer ce risque en faisant bouillir, à l’avance, les pierres dans un mélange d’eau et de borax.

Si la taille en 8⁄8 est bien exécutée, on doit voir la pointe de culasse parfaitement centrée au milieu du carré formé par la table.

La taille 8⁄8 se fait avec des diamants de 500 à maximum 30 pierres par carat.

Actuellement la taille brillant ou « full cut » commence à partir de 100 par carat, bien qu’une taille 8⁄8 parfaitement taillée donne plus d’éclat et ceci jusqu’à des 30 pierres par carat.

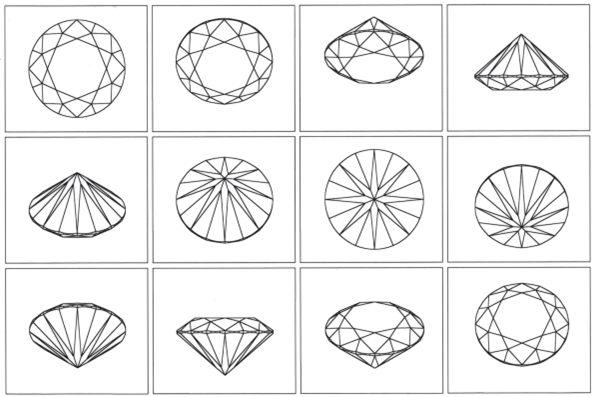

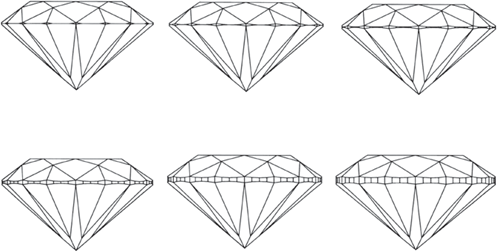

Taille en brillant

On peut dire que cette taille est, tout à la fois, la plus importante et la plus demandée car c’est celle qui fait ressortir au maximum tout le feu

et la vie d’une pierre. C’est aussi la suite logique de la taille en 8⁄8. L’essentiel pour l’une ou l’autre de ces tailles est de respecter les bonnes proportions et, en particulier, les angles d’inclinaison des facettes. En théorie, ils sont de 34° pour la couronne et de 41° pour la culasse. Ceci est relatif car il faut tenir compte du poids de la pierre et de sa forme. En effet, on doit toujours trouver un compromis entre taille parfaite et perte de poids. Les marchandises brutes de bonne couleur et de bonne pureté doivent être taillées de la manière la plus parfaite. Par contre, pour les pierres de mauvaise couleur et de pureté douteuse, on essaye de garder le maximum de poids tout en conservant des proportions acceptables.

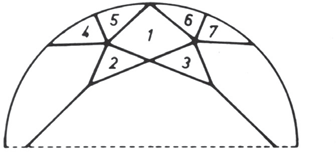

2. facette de coin gauche, 3. facette du pavillon gauche, 4. facette du pavillon

droit, 5. facette du coin droit

du bezel gauche, 6. facette du bezel droit, 7. facette du coin droit

La taille en brillant se déroule de la manière suivante: à partir du 8⁄8 et en allant de la table vers le rondiste, on taille 8 petits triangles sur l’intersection des facettes, leur pointe étant dirigée vers le rondiste et cela, sur les deux tiers de la distance entre table et rondiste. On leur donne le nom d’« étoiles ». Sur le tiers restant, on taille de chaque côté de l’arête, une facette triangulaire, appelée demi-facette ou « haléfi », dont le bas touche le rondiste. Pour obtenir un beau fini, il faut que toutes les facettes soient identiques.

Pour la culasse, on taille deux demi-facettes de chaque côté de la ligne de séparation des facettes existantes, en partant du rondiste et sur le quart de la distance allant du rondiste à la colette. Ces demi-facettes portent également le nom d’haléfis.

Autrefois, on taillait aussi la colette mais cette pratique a été abandonnée. Elle avait l’inconvénient de donner l’impression que le brillant, observé à travers la table, était troué en son milieu.

Le brillant terminé compte 56 facettes plus la table, soit pour la couronne : 8 coins de table ou bezels, 8 étoiles et 16 haléfis, et pour la culasse : 8 pavillons et 16 haléfis.

© Dureté 10 – Eddy Vleeschdrager