Description et utilisation de machines automatiques

Sommaire du chapitre : Description et utilisation de machines automatiques

- Description et utilisation de machines automatiques

- Préliminaires généraux

- L’installation

- Le Mark III

- Le GS 3000

- L’octopus

Préliminaires généraux

Les moulins de taille automatiques « Piermatic » appartiennent en réalité à la cinquième et la sixième génération.

De 1971 à 1976, le MKI et le MKII furent développés et commercialisés par une entreprise du groupe De Beers. Ces machines étaient déjà produites par la Bonas Machine Company. Celle-ci lança elle-même la MK Ha en 1976 et deux ans plus tard la MK lib, des machines toujours plus performantes. On peut affirmer que les machines étaient toutes conçues à partir du même principe de base. Le MK III se basait cependant sur un tout nouveau concept qui avait exigé deux ans d’étude et de développement et marqua en 1980 le début d’une nouvelle génération.

En 1969, le projet Piermatic fut lancé dans les usines de Bonas Machinery Co, au nord-est de l’Angleterre. On peut les considérer comme les pionniers de l’automatisation du polissage des diamants. En 1993, Bonas Machinery Co passa le flambeau à Prodiam. Le projet concernant les outils de précision fut inspiré par De Beers.

De nos jours, ce principe de base est toujours actuel. Déjà dans les années soixante-dix, le but était d’introduire l’automatisation pour pouvoir concurrencer les pays qui disposent d’une main-d’œuvre à bon marché.

Les caractéristiques spécifiques des machines récentes

Le MK III, conçu pour le polissage de marchandises de sciage sans naat ou macle, est équipé d’un système de commande par microprocesseur, permet une plus grande précision, dispose de moteurs plus rapides (dont 1 moteur pas à pas). Toutes les facettes sont polies sur le cercle du polissage.

Le GS 3 000 (GS = grainseeker = chercheur de structure) a les mêmes caractéristiques que le MK III, mais convient en outre pour le polissage de toutes les marchandises (deux pointes, trois pointes, naat ou macle, etc.), et il cherche automatiquement la structure de chaque facette.

L’installation

Généralités

En fonction du type d’entreprise d’une part et du genre, de la taille et de la qualité des pierres qu’elle veut traiter d’autre part, il est possible de déterminer le nombre de machines nécessaires en se basant sur les moyennes des chiffres disponibles.

Temps moyen de production en minutes pour réaliser un brillant

| Poids net (carat) | A : marchandises de sciage (MK IU ou GS 3 000) | B : marchandises à naat (GS 3 000) |

| 0.10 | 40 | 120 |

| 0.20 | 50 | 140 |

| 0.50 | 60 | 180 |

Temps de débrutage moyen en minutes :

| Poids brut (carat) | Dodécaèdre | Cristal triangle | Mauvais modèle |

| 0.20 | 25 | 30 | 40 |

| 0.50 | 35 | 45 | 55 |

| 1.00 | 50 | 60 | 70 |

| 2.00 | 80 | 100 | 120 |

Exemple

Mettons qu’on souhaite avoir une production de 200 quatre points de 20 pt brut (cristaux) et de 50 triangles de 40 pt brut (macles octogonales).

Le débrutage :

Pour des quatre pointes de cristallin, le 1 GM 800 produit 2 pierres par tête/heure ou avec 2 GM 800 (8 têtes) 16 pierres par heure, soit pour 200 pierres, il a besoin de 200/16 = 12 1/2 heures ; pour les macles octogonales, il arrive à 1 1/2 pierre par heure, ou avec 1 GM 800 12 pierres par heure, soit pour 50 pierres, il a besoin de 50/12 = ± 4 heures.

- machine GM 800 a besoin de 12 1/2 + 4 heures = 16 1/2 heures ;

- machines GM 800 ont besoin de 8 1/4 heures (soit 1 journée de travail).

La taille :

Le MK III ou le GS ont besoin de 40 minutes par pierre pour les cristaux ;

- soit 1 machine qui fabrique 1 1/2 pierre par heure ;

- soit 1 machine qui fabrique 12 pierres par jour ; nous avons donc besoin de 200/12 = 16 2/3 machines.

Le GS a besoin de 120 min par pierre pour les cristaux. Soit 1 machine qui fabrique 4 pierres par jour ; nous avons donc besoin de 50/4 = 12 1/2 machines. Au total :

- 2 GM 800 ;

- 16 MK III ou GS 3 000 ;

- 16 GS 3 000.

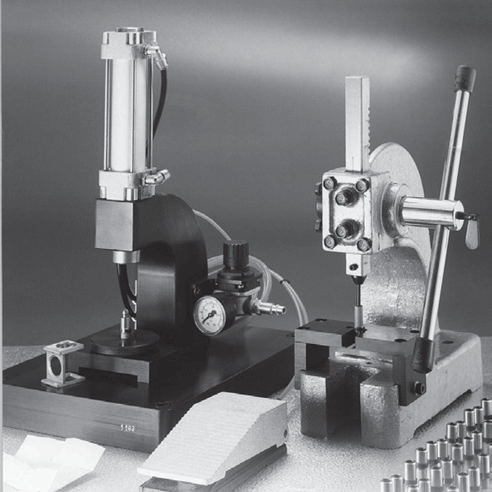

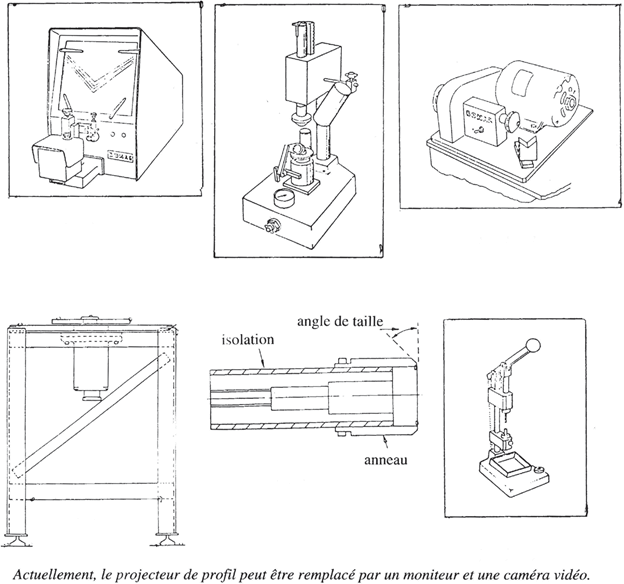

Commentaire succinct des accessoires principaux

Le projecteur de profil

Via un agrandissement (25 x), le projecteur de profil est utilisé pour régler la profondeur voulue, tant pour le côté supérieur qu’inférieur et peut déterminer les angles sous lesquels la pierre sera taillée afin de limiter au maximum la perte de poids.

La presse est utilisée pour orienter les presspots. Il est possible de régler la pression nécessaire pour fixer la pierre en fonction de la taille de celleci et cette pression est affichée.

La machine à chanfreiner

Cet appareil sert à arrondir les côtés tranchants du côté supérieur afin d’éviter qu’ils n’abîment le disque.

La presse d’éjection

Cet appareil est utilisé pour retirer les pierres des griffes.

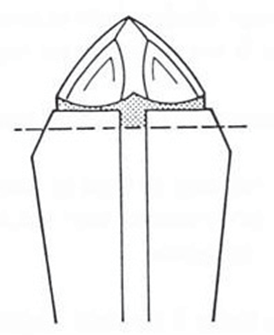

Les pinces

Elles sont constituées d’une partie métallique dans laquelle le presspot est fixé et qui est recouverte d’une enveloppe solide et taillée de céramique. Sur ce manteau de céramique (matériel d’isolation électrique), il est possible de glisser un anneau d’acier pour régler la profondeur à laquelle les haléfis seront taillés, tant au-dessus qu’en dessous (ce réglage est effectué lors de la projection : cf. plus loin).

Le moulin de taille

Il est composé d’une armature métallique d’environ 90 cm de haut sur laquelle est déposée une table en acier polie d’une superficie de 70 x 70 cm. À cette table est fixé le moteur de transmission du disque. Le tout repose sur des amortisseurs d’oscillation réglables qui permettent de placer la table à niveau. Le disque, qui a un diamètre de 330 mm, est directement fixé sur l’axe du moteur.

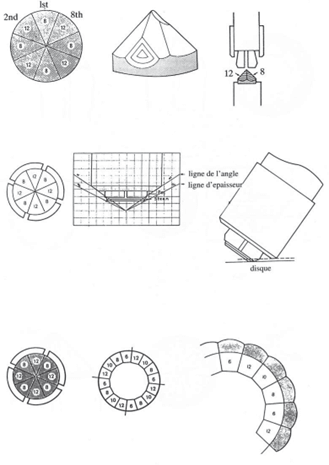

L’installation du moulin à tailler

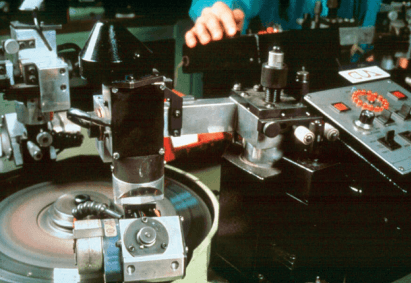

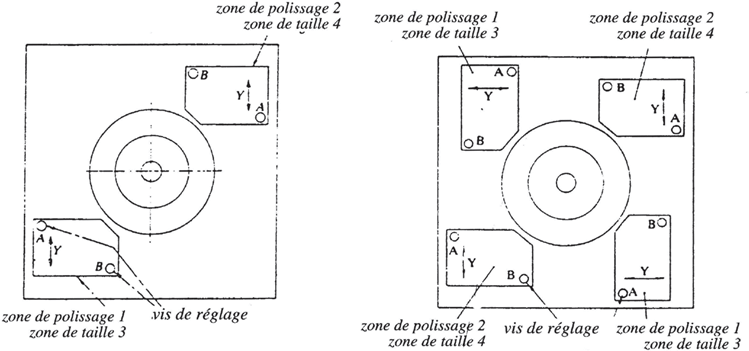

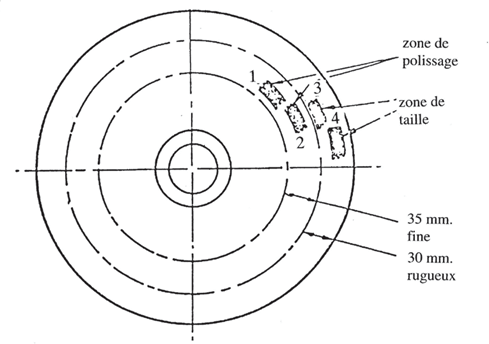

Sur le moulin de taille sont installés 4 MK U ou 2 GS 3000. Chaque machine est fixée à la table au moyen de trois vis et on détermine quelle machine utilisera quelle partie du disque lors du polissage. Les vis A et B sont des vis de réglage très sensibles qui servent à positionner les machines de telle façon qu’elles soient parfaitement horizontales par rapport au disque.

Organigramme

Ce schéma précise de quelle manière le travail peut être organisé. Cela dépend bien entendu de chaque entreprise.

Afin d’utiliser les machines le plus efficacement possible lors de la taille du brillant, on peut faire la taille en croix à la main ou tailler les étoiles après avoir taillé la culasse, etc.

Installation d’une unité

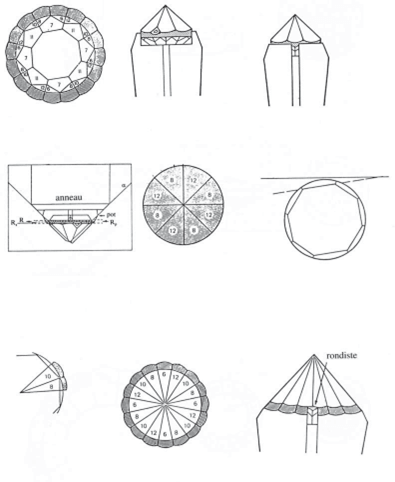

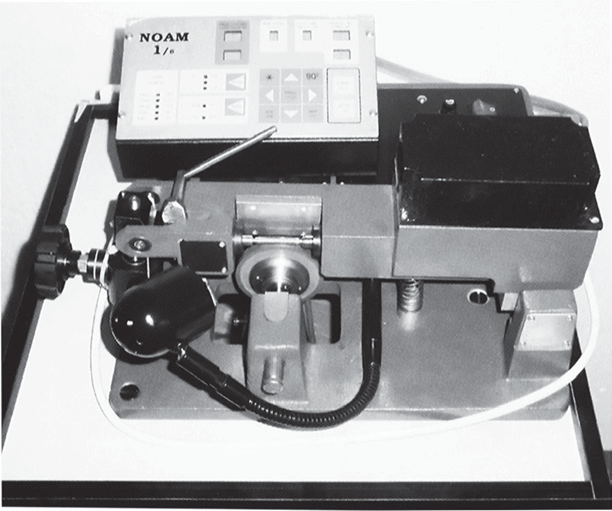

Le Mark III

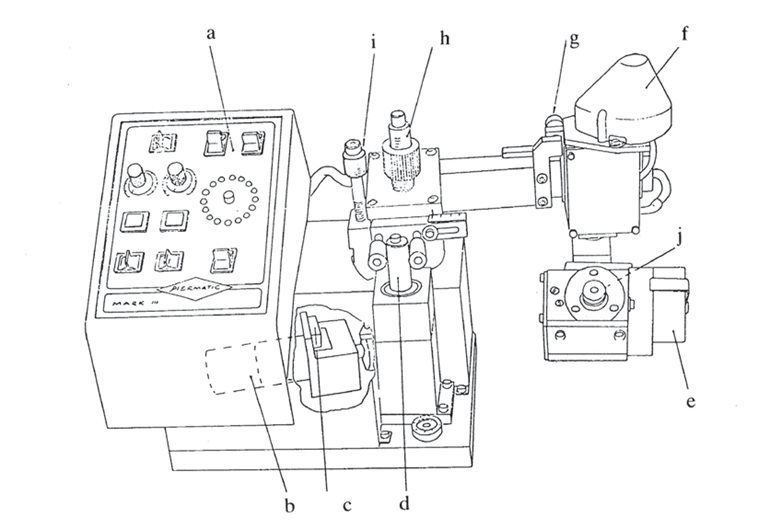

La machine et ses composants

A. Le clavier de contrôle comprend des connexions électroniques nécessaires pour commander les quatre moteurs. Il informe également l’opérateur en lui fournissant des possibilités de contrôle et de commande que nous passons rapidement en revue :

- Indication de facette

j. axe du dop, f. rotation, g. réglage

Cette fonction donne les informations suivantes :

- Le cycle de la machine est-il prévu pour 8 ou 16 facettes ?

- Quelles sont les facettes terminées ou non et/ou quelles ont été passées ?

- Quelle est la facette traitée ou en train d’être taillée ?

- La machine se trouve-t-elle en mode taille ou mode polissage ?

- La machine est-elle arrivée à la fin du cycle et demande-t-elle que l’opérateur intervienne ?

- Commutateur 16/8⁄8R

- Choix du cycle : 16 pour les haléfis

- 8 pour les angles et les bezels 8R pour le blocage en 8⁄8

- Choix du signal fin de facette (signal d’élévation)

- Dans la position 16 et 8R si l’anneau touche le disque

- Dans la position 8, si le presspot touche le disque, l’interrupteur « smooth stroke » s’allume

- Position normale pour la taille

- Position pour régler le mouvement va-et-vient de sorte qu’il soit perpendiculaire par rapport au disque.

Interrupteur du chercheur de structure automatique

- Ce bouton est utilisé pour positionner une nouvelle pierre correctement dans le dop (il fait lentement tourner la pierre vers la gauche ou vers la droite).

Bouton « sensitivity »

- Grâce à ce bouton, il est possible d’adapter la sensibilité de contact du métal entre le disque et l’anneau ou le dop.

Bouton « abort »/annuler

- Ce bouton est utilisé pour régler la vitesse selon laquelle les facettes plus difficiles peuvent être laissées.

- À la fin du cycle automatique, la machine essaiera automatiquement de traiter les facettes qui avaient été laissées temporairement.

Bouton « reset »

- Efface la mémoire: pour placer une nouvelle pierre ou pour passer de la position 16 à 8 au moyen du commutateur 16/8⁄8R

Bouton d’élévation

- Cette fonction est utilisée lors de la taille pour faire monter la pierre du disque dans le but de l’inspecter temporairement.

Elle peut également servir pour régler une facette. Lorsque la machine l’a taillée, elle attendra la suite des opérations.

Interrupteur manuel « facet »

- Grâce à cette fonction, on peut faire tourner la pierre rapidement (gauche/droite), la pierre s’arrêtera automatiquement dans la bonne position pour tailler une facette.

Ceci n’est possible que si la pierre ne se trouve pas sur le disque, l’inter rupteur « manual grain » s’allume.

- On peut faire tourner le dop (gauche/droite) pour régler une autre direction de taille que celle qui est programmée.

Commutateur « start/cutout/auto »

Start : En poussant brièvement sur le bouton, la machine commencera automatiquement à tailler la facette présentée dans la bonne direction de taille.

En poussant plus longuement sur le bouton, la machine commencera à polir la facette présentée. Si nous lâchons le bouton, il se trouve dans la position « cutout ».

Cutout : La machine attend l’intervention de l’opérateur après avoir traité la facette présentée. Nous nous mettons en mode automatique.

Auto : Après avoir traité la facette présentée, la machine présentera et achèvera automatiquement les autres facettes l’une après l’autre.

Le moteur d’élévation :

- Il tourne tant vers la droite que vers la gauche ;

- Il commande un excentrique sur lequel repose le bras de la machine. Le bras de la machine est fixé sur un palier linéaire et tournant situé perpendiculairement par rapport au disque; en tournant lentement

l’excentrique, le moteur fait descendre chaque facette en douceur sur le disque.

Lorsque le clavier de contrôle reçoit le signal signifiant que le traitement de la facette est terminé, le moteur remonte rapidement jusqu’au point culminant de l’excentrique (position d’élévation).

« MICROSWITCH » D’ÉLÉVATION

Il s’agit d’un interrupteur qui envoie un signal au clavier de contrôle lorsque l’excentrique se trouve en position d’élévation.

« SMOOTHMOTOR » (MOTEUR DU POLISSAGE) ET EXCENTRIQUE

Ils provoquent un mouvement de vaetvient sur le disque d’environ 5 cm. En position d’élévation, le moteur s’arrête, ce qui permet de faire une inspection de la pierre ou une autre opération au dop.

MOTEUR À FACETTES

C’est un moteur pas à pas qui, commandé par le clavier de contrôle, per met de réaliser une répartition correcte de la circonférence de la pierre dans le nombre de facettes exact.

MOTEUR DE RECHERCHE DE STRUCTURE « GRAINMOTOR »

Ce moteur est commandé par le clavier de contrôle de telle sorte qu’il s’adapte automatiquement au sens de taille du disque de la facette pré sentée. Il peut cependant être placé sur le disque dans n’importe quelle position grâce à la fonction manual grain. Dans la position d’élévation, le dop se met toujours « dedans la pince » — cette position est appelée la position de 6 heures ; elle facilite le contrôle.

INDICATEUR DE PRESSION ET RÉGLAGE DE LA PRESSION

La pression sur la pierre est constituée par le poids du bras diminué de la contrepression d’un ressort. Avec l’indicateur de pression, il est pos sible de régler, d’augmenter ou de réduire cette pression.

Grâce à l’indicateur, on peut tout le temps lire la valeur de la pression installée.

DISPOSITIF DE RÉGLAGE DE LA HAUTEUR

Au moyen d’une vis, il est possible de monter ou de baisser le bras le long du palier linéaire. D’habitude, on utilise cette vis pour positionner une nouvelle pierre à environ 1 mm du disque avant d’entamer l’opération.

MICROMÈTRE

Grâce au micromètre, on peut déterminer l’angle de taille à chaque angle entre 20° et 48°; ceci n’est pas visible sur la figure.

Fonctionnement

Au préalable : Nous indiquons la position du dop comme les aiguilles d’une montre ; 6 heures correspond à la position « dedans la pince ». – Les 16⁄16 indiquent qu’il s’agit d’haléfis. – Les angles et les bezels s’appellent des 8⁄8.

Le clavier de contrôle peut être branché par l’interrupteur principal situé à l’arrière de l’appareil. Le dop se met automatiquement dans la position de 6 heures et en fonction du fait que le commutateur 2 se trouve en po sition 16 ou 8, c’est le premier ou le second témoin qui clignotera, ainsi que la petite lampe centrale, ce qui signifie toujours que la machine at tend les instructions de l’opérateur.

Choisissez le cycle que vous souhaitez exécuter. Nous faisons remonter le dop et plaçons la pierre dans la machine qui se positionne plus ou moins correctement. Ensuite, nous fixons la douille en veillant à ce qu’elle soit enfoncée le plus profondément possible dans l’appareil.

Il faut faire cela afin d’avoir un bon contact entre la tige de contact dans la douille et le dop. De cette façon, la pierre se trouve environ à la même hauteur du disque. Nous contrôlons si le ressort de contact se trouve bel et bien entre l’anneau de la douille et réglons le micromètre dans l’angle sous lequel nous désirons tailler les facettes. Au moyen de l’interrupteur de recherche de structure automatique, il est possible de faire tourner la pierre lentement soit vers la droite, soit vers la gauche, jusqu’à ce qu’elle se trouve dans la bonne position avant d’entamer la taille. On peut bais ser le dop maintenant; grâce au dispositif de réglage de la hauteur, il est possible de positionner la pierre à 1 mm du disque. Ensuite, nous réglons

la pression et nous pouvons commencer la taille en appuyant brièvement sur l’interrupteur d’enclenchement. Placezle ensuite dans la position au tomatique et la machine parcourra tout le cycle automatiquement.

Taille en croix

- Sertir :

Le but est d’enlever le matériau superflu par la taille afin de réduire le temps nécessaire pour tailler le brillant.

Il faut d’abord choisir la profondeur et le diamètre adéquat; ensuite, on place la pierre dans le pot de telle façon que la structure naturelle cor responde aux rainures du pot. À l’aide de la presse, la pierre est enfon cée dans la douille.

- Tailler :

- Tailler jusqu’à ce que le pot touche le disque :

La profondeur du pot est importante car il faut veiller à tailler suffisam ment mais pas trop.

Il n’est pas nécessaire de faire une projection, il suffit de veiller à ce que l’anneau soit assez glissé vers l’arrière.

- Tailler jusqu’à ce que l’anneau touche le disque :

On peut tailler à n’importe quelle profondeur et déterminer avec le pro jecteur sous quel angle nous allons tailler et où nous allons laisser des preuves de naturel.

- Dans la machine :

- Pour la possibilité 1, on place le commutateur 2 dans la position 8 ;

- Pour la possibilité 2, on place le commutateur dans la position 8R ;

- La position de taille en croix normale se fait sous un angle de 42° ;

- La pierre est placée dans la machine de telle façon que la structure naturelle se trouve 30° à droite par rapport à l’axe perpendiculaire ;

- La première facette sera taillée à 8 heures, la deuxième à 12 heures, etc. ;

- Nous utiliserons les lignes de taille sur les facettes pour l’identification des facettes ;

- Nous veillons à laisser des preuves naturelles évidentes lors de la taille en croix.

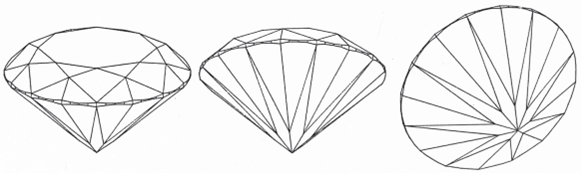

La couronne du brillant

→ Tout savoir sur la géométrie du brillant

- Sertir :

- Au préalable, nous trions les pierres en fonction de l’épaisseur du rondiste, par exemple 10 %, 12 %, 14 %, 16 % ;

- On choisit un pot ayant un calibre plus grand d’une mesure par rap port au diamètre mesuré de la pierre ;

- La douille est fixée sur la partie supérieure de la presse, de manière à présenter de face une rainure du presspot; le calibre comportant la pierre est placé en dessous ;

- Nous tournons le dessous jusqu’à ce qu’une facette 12 heures se trouve à gauche de l’arête et exerçons une pression tout en suivant le proces sus de fixation à la loupe. Nous veillons à ce que l’arête s’introduise exactement dans la rainure du petit pot entre les facettes de la taille en croix.

- Projection :

- Nous plaçons la douille dans le projecteur et contrôlons si la pierre se trouve à plat dans le petit pot ;

- Quelques lignes sont dessinées sur le projecteur pour chaque épais seur de la couronne. La ligne supérieure est la diagonale sur laquelle les 16⁄16 sont taillés, la ligne d’épaisseur est la ligne inférieure ;

- Nous plaçons un coin de la couronne sur la ligne d’épaisseur et dé plaçons l’anneau jusqu’à la diagonale des haléfis ;

- La diagonale représente en quelque sorte le disque et tout ce qui se trouve en dessous de cette ligne sera taillé.

- La taille :

– Les 16⁄16 :

Nous mettons la machine en marche et nous poussons sur le bouton

« reset ». La douille est placée dans la machine présentant la facette de la taille en croix de 12 heures (vu de la table). L’angle qu’il faut installer est celui que nous utilisons pour la projection.

Un contrôle doit être effectué lorsque le cycle est terminé. Une analyse plus détaillée fait également apparaître la taille de facettes sur le pot afin de marquer des points de contact pour les 8⁄8 qui doivent encore être taillés.

Nous poursuivons le travail avec le polissage des 16⁄16 : nous déplaçons le bras vers le cercle de polissage, desserrons le micromètre de 2 petites barres et poussons sur le bouton « reset ».

Nous redescendons le dop et appuyons sur l’interrupteur de mise en marche jusqu’au moment où la machine se met en marche, appuyons

ensuite sur automatique et le cycle précédent est très rapidement ré pété. Après quelques mouvements du bras, la machine passe à la pro chaine facette.

– Les 8⁄8

Appuyez sur le bouton « reset » et placez le commutateur 2 dans la po sition 8. Replacez le bras sur le cercle de taille et réglez le micromètre de façon à ce qu’il indique l’angle p, déterminé par l’angle a. Les 8⁄8 se ront taillés jusqu’à ce que le pot touche le disque, c’estàdire exactement jusqu’à l’arête, ou 6 et 8 ou 10 et 12. Comme pour les 16⁄16, nous deman dons à la machine d’effectuer un cycle de taille, suivi d’un cycle de po lissage. La pierre peut à présent être retirée de la machine afin que les étoiles puissent être taillées à la main, alors que la pierre reste dans la douille, soit pour tailler la culasse du brillant après que la pierre ait été libérée de la douille au moyen de la presse d’éjection.

Remarque: Afin de tailler le moins possible de métal — mais quand même suffisamment — pour obtenir des arêtes sur le pot, il importe de choi sir la profondeur exacte du calibre. Il en va de même pour le choix de la profondeur du pot de la culasse.

La culasse du brillant

- Sertir :

Après avoir choisi le pot adéquat — cf. la couronne du brillant — nous plaçons la pierre dans le presspot de telle façon qu’on puisse voir l’arête entre deux 8⁄8 de la couronne dans l’encoche du support.

Nous plaçons le pot dans une douille en dessous de la presse et exer çons une certaine pression sur le pot. Ensuite, nous contrôlons encore si nous voyons toujours l’arête entre les deux 8⁄8 de la couronne dans l’en coche du support.

- Projection :

Nous n’utilisons que les diagonales sur le projecteur. D’abord, nous déter minons la profondeur de la couronne (la partie supérieure du rondiste) dans le pot. Il est possible de calculer la distance Rp en focalisant sur le rondiste. En fonction de la grandeur de la pierre, nous ne pouvons obte nir qu’un rondiste R. C’est pourquoi il faut tailler la partie Rx ou veiller à ce qu’une partie Rx du pot reste en dessous de la diagonale (car ici éga lement, nous pouvons considérer cette diagonale comme la surface du disque, tout ce qui se trouve en dessous de cette ligne sera taillé).

Il suffit maintenant de faire tourner la pierre et regarder si nous n’avons nulle part laissé de trop grandes facettes naturelles ou une facette natu relle trop grande dans la colette (un naïf plus petit ne pose pas trop de problèmes étant donné que les 8⁄8 seront taillés légèrement plus larges à la colette et qu’ils pourront fermer la colette de cette manière).

Si l’un des deux est le cas, nous devons essayer la pierre sous un angle plus plat.

- Tailler :

La différence entre la couronne et la culasse est qu’il faut veiller à ce que les deux parties se trouvent exactement l’une audessus de l’autre. Nous appelons cette opération la mise en ligne.

Nous plaçons la douille dans la machine en présentant une arête droit devant soi et commençons à tourner la pierre au moyen du bouton

« structure automatique », en regardant à travers la pierre un 8⁄8 de la couronne, jusqu’à ce que ce 8⁄8 soit légèrement en biais.

- Mettre en ligne :

Avant la mise en marche, nous appuyons sur le bouton d’élévation qui fera allumer des led l’un après l’autre, jusqu’au moment où le quatrième led s’allume, nous arrêtons alors d’appuyer.

Si nous mettons la machine en marche à ce momentlà, elle s’arrêtera après le quatrième 16⁄16 et attendra notre intervention. Nous contrôlons à présent si l’arête entre le deuxième et le troisième 16⁄16 de la culasse cor respond à l’arête entre les deux 8⁄8 de la couronne.

Si cela est le cas, poussez sur le bouton de mise en marche et « auto » et la machine achèvera les 16⁄16.

En revanche, si cela n’est pas le cas, nous devons tourner le commuta teur « manual facet » jusqu’à ce que le cinquième led s’allume et pous ser ensuite sur le bouton « reset ».

À présent, nous pouvons réutiliser le bouton « structure automatique » pour ajuster la position de la culasse et recommencer la procédure. Étant donné que nous créons de cette manière un certain nombre de fausses facettes, nous devons commencer à tailler la couronne de la pierre en réglant l’angle de telle manière que le micromètre indique 5 petits traits en dessous de l’angle que nous devons obtenir.

Dès que la pierre est bien positionnée, il faut remettre le micromètre dans le bon angle (+ 5 petits traits) et recommençons tous les 16⁄16 en appuyant sur le bouton « reset » et celui de la mise en marche. Dans l’autre cas, il faut refaire les mêmes opérations que celles de la taille de la couronne.

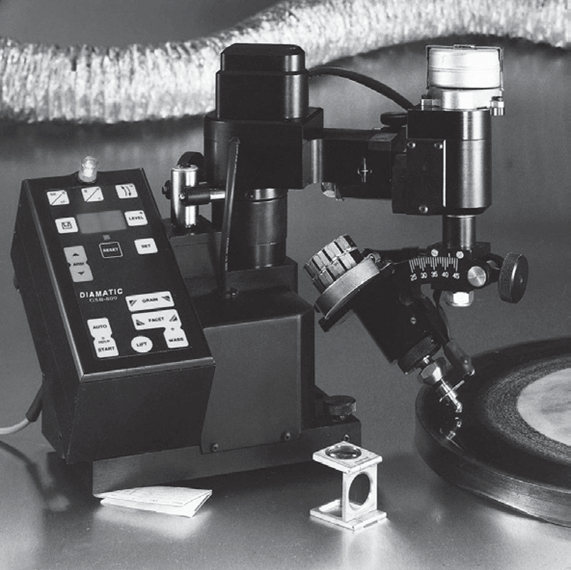

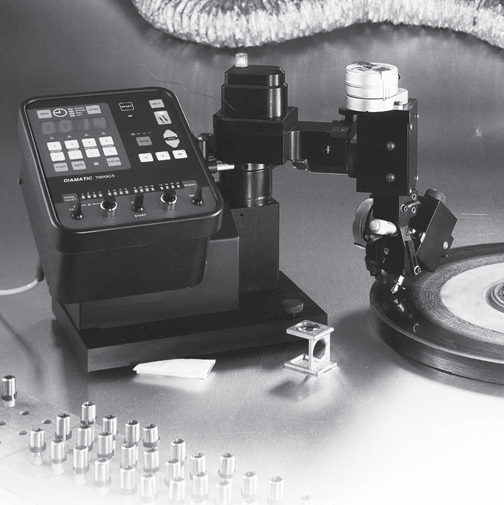

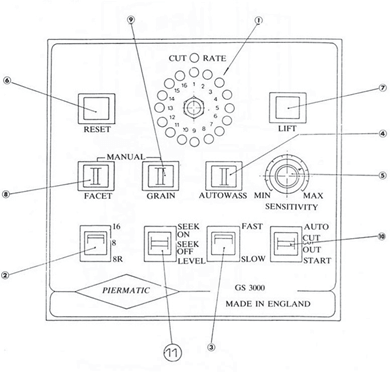

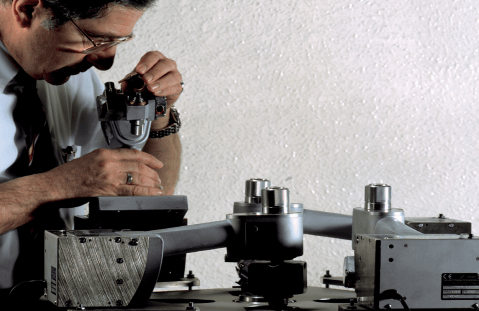

Le GS 3000

La commande et les composantes du GS 3 000 correspondent en grande partie à celles du MK ID. C’est la raison pour laquelle nous ne relèverons que les différences.

Description sommaire du chercheur automatique de structure

- Afin de ne pas endommager le disque, la machine effectue deux tours complets du disque à très faible pression (+ 200 grammes) avant de tailler chaque facette et forme ainsi une petite facette avant de com mencer à chercher la structure.

- On commence par la position de six heures ; la direction de taille est mesurée en utilisant la pression maximale (+ 800 grammes). Le résul tat est enregistré dans la mémoire.

- Cette procédure est répétée tous les 30° dans le sens des aiguilles d’une montre (7891011 et 12 heures) et à chaque fois, le résultat est enregistré.

- Les cycles décrits sous les points 2 et 3 peuvent être raccourcis si l’on a trouvé une direction de taille acceptable avant que le cycle complet ne soit terminé. Dans le cas contraire, le microprocesseur fait une analyse des résultats obtenus afin de trouver la meilleure direction de taille possible.

- Dès qu’on a trouvé la meilleure direction de taille, la facette est taillée dans ce sens jusqu’au moment où la machine reçoit un signal d’éléva tion ; soit :

- La machine décide de laisser cette facette (cf. plus loin) ;

- La direction de taille n’est plus acceptable et la machine passe à la méthode de touche.

Méthode de touche :

Avec cette méthode, la machine essaiera de garder à gauche et à droite de l’orientation originelle la meilleure direction de taille.

De petites modifications de structure sont automatiquement compen sées de cette façon grâce aux légères corrections d’orientation. Pour une modification d’orientation plus conséquente, la machine sera obligée d’ef fectuer des corrections d’orientation plus importantes.

Laisser :

La machine peut laisser une facette pour les raisons suivantes :

- la vitesse de taille est inférieure à un niveau programmé et acceptable ;

- le délai programmé est dépassé avant que la facette ne soit taillée. Ce délai dépend de la vitesse de taille de ce momentlà.

Si la machine se trouve dans la position « auto » lorsqu’une facette n’est pas taillée, elle passera tout simplement à la facette suivante. Le led de la facette en question ne s’allumera pas dans ce caslà.

Quand la machine aura essayé toutes les facettes au moins une fois, elle recommencera les facettes non traitées une deuxième et une troisième fois si nécessaire, mais plus de directions de taille seront calculées, à sa voir sur toute la circonférence (de 6 heures à 5 heures).

L’opérateur même a toutefois encore l’occasion de tailler les facettes qui ne seraient toujours pas taillées.

Le tableau de commande

- « cut rate » led : à mesure que la vitesse de taille augmente, le led s’il luminera davantage; 3. interrupteur fast/slow: le moteur du polissage peut fonctionner à deux vitesses, à savoir : « slow » (lentement) pour la taille ; « fast » (rapide) pour le polissage ;

- « seek on » : le programme de recherche de structure est enclenché ;

- « seek off » : le programme de recherche de structure est déclenché et le GS 3 000 fonctionne comme un MK III : le programme pour les marchan dises à scier ; la machine passera toutefois au programme de touche dès qu’elle jugera cela nécessaire. Quand une facette est laissée, elle passera même automatiquement à la taille ; level : stroke pour le MK III.

La machine

3 vitesse, 4 automatique,

5 tolérance, 6 retour, 7 soulève la pince,

8 opération manuelle, 9 recherche de la

structure, 10 démarrage,

11 niveau

Pour pouvoir réaliser la faible pression de 200 g, le dop pend en fait à une sorte de balance, ce qui permet d’exercer une pression plus faible grâce à un contrepoids. Ce n’est que lorsque le bras descend suffisamment de sorte que les deux parties (k) sont serrées l’une contre l’autre, que la pression maximale du bras (qui peut être réduite en réglant la résistance du ressort) est exercée sur le dop.

Les procédures de taille

Les procédures de taille restent identiques. La seule chose dont on ne doive plus tenir compte lors de la taille en croix, est la direction de taille natu relle des marchandises à scier, mais bien des directions utilisées lorsque d’autres marchandises sont taillées en croix, à moins qu’on veuille natu rellement tailler en brillant des marchandises à scier.

Le traitement de la partie inférieure du brillant rond s’accompagne de l’élimination de diamant brut. Il arrive régulièrement que ce dernier soit taillé trop profondément lorsque la lampe de contrôle, qui est en fait le signal d’arrêt de l’ouvrier, s’allume trop tard. Les conséquences de ceci ne doivent pas être sousestimées : une perte de poids du diamant, un rondiste trop finement taillé ou incliné et une colette trop profondément taillée.

À la base de ce problème se trouve un défaut technique qui, selon Kurt Scheers, peut être résolu de manière simple et économique, grâce au VR2. Le VR2 est un appareil qui peut être monté sur le moulin de taille. Il fonc tionne selon le système de l’amplification du signal. Le diamant débruté est serti dans un petit pot en métal qui touche le disque lorsqu’une partie suffisante du diamant a été taillée. Ce contact est signalé par une simple lampe de contrôle. Grâce au VR2, le signal est amplifié de telle sorte que la lampe s’allume au moindre contact entre le disque et le pot métallique.

Les avantages directs de cette invention sont: un gain de poids du dia mant de l’ordre de 2 à 3 pour cent, une meilleure finition, plus de ron distes trop taillés, les rondistes auront une disposition plus droite, une consommation réduite de poudre de diamant, la taille du pot est réduite et il est à présent réutilisable, une durée de vie prolongée du disque.

Le VR2 a été conçu dans les Campines, dans l’atelier diamantaire d’Al fons Scheers & Fils, et il a été testé durant de nombreuses années dans leur entreprise. De nos jours, l’appareil est proposé à tout fabricant et ouvrier en diamant.

Lors de la taille de la couronne une griffe se pose sur la table, il est pos sible que de minuscules petits grains de diamant s’introduisent entre la griffe et la table. Lorsque le diamant est tourné, le mouvement peut lais ser des traces concentriques arquées sur la table. Il en est de même pour la culasse qui peut être abîmée par la pâte de diamant se trouvant entre le diamant et le pot de sertissage de la pince. Lorsque le diamant est

tourné dans le dop, le mouvement peut occasionner des rayures. Toutes ces traces doivent être repolies par le brillantage.

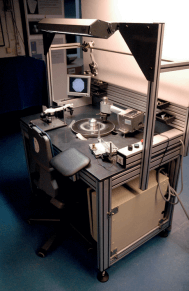

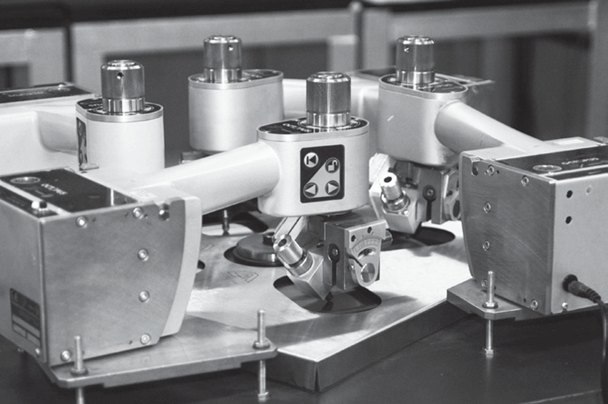

L’octopus

L’Octopus est la nouvelle génération de machines de taille automatique sortant des bureaux d’étude du W.T.O.C.D. Le secteur a connu plusieurs « ancêtres », entre autres le Busy Bee de la Bell Telephone Co, le Pier matic de la De Beers de différentes générations ainsi que plusieurs fabri cations d’origine israélienne et sudafricaine. Pourquoi Octopus plutôt qu’une autre machine? C’est surtout la facilité à l’emploi qui m’a attiré, l’appareil est compact et la pierre sertie dans l’appareil est facilement transportable. La machine taille entre 70 à 80 % du processus automati quement, ce qui veut dire qu’il faut malgré tout faire la finition, le polis sage final, à la main. Octopus est actuellement l’outil le plus performant disponible sur le marché.

L’appareil est conçu pour la forme du brillant et permet les réglages suivants :

- La profondeur.

- D’1 à 16 facettes.

- Le réglage des angles de 20° à 50° pour la couronne et la culasse.

L’appareil exécute automatiquement les fonctions suivantes :

- Il s’élève du disque automatiquement lorsque la profondeur de taille a été obtenue.

- La tête de la pince tourne automatiquement vers la facette suivante.

- Lors de la taille, la pince cherche automatiquement le was, la posi tion idéale dans la structure pour la taille.

L’atelier doit répondre aux normes suivantes pour préserver l’électronique :

- Température de +10 à 30 °C,

- Humidité de 15 à 80 %.

Moulin de taille :

- La table doit être stable et sans vibrations, d’un minimum de 680 x 680 mm.

- Le disque de taille doit être sans axe, transmission directe (type Coborn).

- L’aspiration des poussières doit être prévue.

- Le disque aura une dimension entre 300 et 350 mm.

- Le niveau du disque audessus de la table est de 20 mm maximum.

- La force motrice est triphasée en 230 V.

Il est important de noter que l’appareil n’est utilisable que par des tailleurs professionnels qui ont étudié profondément le mode d’emploi.

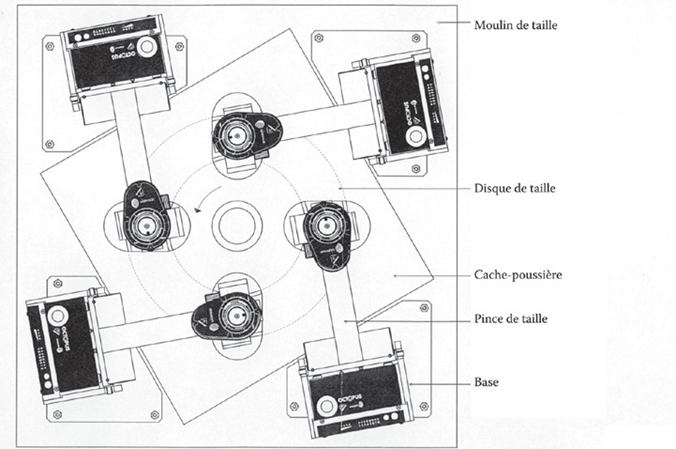

L’ensemble consiste en 4 modules indépendants qui comprennent :

- Une base qui est le support de la pince de taille montée sur la table et qui contrôle le processus de taille.

- La pince de taille que l’on peut enlever et qui contient la pierre à tailler.

- L’appareil de base pour le réglage de la pierre.

- La pince de calibrage pour l’alignement de l’appareil.

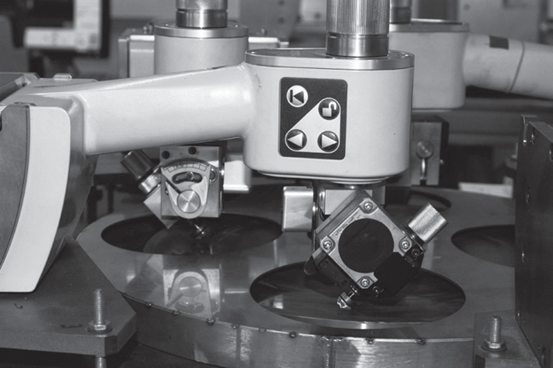

La base est l’appareil qui est fixé sur la table et qui donne le mouvement de vaetvient sur le disque. La base a deux points d’appui dans lesquels la pince de taille se dépose et où est prévue d’une tige qui monte ou des cend la pince de taille et la dépose doucement dans sa position de taille. Un capteur contrôle la hauteur et l’élimination de la matière, il arrête le processus de taille lorsque la profondeur désirée a été obtenue. La base fournit l’énergie à la pince de taille par le biais de deux contacts et la com munication avec la pince est obtenue par infrarouge. La base est équipée d’un bouton, un voyant led (diode) en 2 couleurs, 8 led verts pour les fa cettes et 4 led de progression orange et numérotées de gauche à droite.

La pince de taille ou facetteuse contient la pierre à tailler qui utilise le système classique du « presspot ». Le contrôle intermédiaire est toujours possible et est comparable à la taille manuelle. Les batteries de la pince ont une autonomie de maximum 10 minutes lorsque la pince est enlevée de sa base, ce qui amplement suffisant pour un travail normal. Lors d’une panne de courant, il faut environ une heure de recharge des batteries.

Lors de la fabrication, le détecteur de hauteur (capteur) ainsi que la char nière de la pince ont été réglés à l’usine. L’échange des pièces n’est donc garanti qu’à condition que l’on ne touche pas aux vis de réglage d’origine. Seules les vis de réglages autorisées peuvent être réglées.

Il est possible de changer les positions de 4 manières :

- Le réglage de l’index des facettes.

- Le réglage des angles.

- Le réglage du was ou de la structure est automatique.

- Le réglage de la profondeur, de la matière à enlever.

La pince contient la pierre, elle peut tourner autour de l’axe vertical, pour chercher la structure ou was. Bien que la recherche du was puisse se faire manuellement en enlevant la pince de son support, lorsque la pince est déposée sur sa base, la machine cherche automatiquement la meilleure position avant d’entamer le processus de taille. Lors de la taille, la pince décide ellemême de la meilleure position avec une rotation possible jusqu’à 360°. Cette position peut changer automatiquement pendant la taille suivant des déformations possibles dans la structure. Il est d’ail leurs déconseillé de changer manuellement la position de la tête lorsque la pince est sur sa base.

La taille de la table :

Une tête spéciale a été élaborée pour la taille de la table, elle est facile ment montée sur la pince de taille. Le contrôle à intervalle est toujours possible, tout comme pour la facetteuse.

L’appareil de réglage permet d’ajuster la profondeur exacte de la taille, le processus de taille sera arrêté lorsque la profondeur voulue sera atteinte. L’appareil possède un écran où toutes les informations sont reproduites et 4 poussoirs pour introduire les informations. Un viseur optique per met le réglage de la profondeur sur une graticule.

Dans le bloc optionnel est située une caméra avec une lentille macro ainsi qu’une graticule avec un graphique linéaire. La pierre sur son support est présentée sur le moniteur avec le graphique linéaire. Il est possible de régler la grandeur de la pierre à l’aide de l’anneau de mise au point de la lentille. Une ligne horizontale représente le niveau de la profondeur. Des lumières led illuminent la pierre et une lampe halogène est réglable sur le bloc dans le menu « intensity ».

Un calibre permet l’ajustage, l’alignement et les limites de patinage sur le disque.

L’alimentation à l’aide d’un câble classique de 220 V AC + PE/16A, pro cure le courant électrique pour la base et le bloc de réglage et peutêtre

employée sur n’importe quelle prise de courant. La sortie du bloc d’ali mentation est enfichée à la base ou au bloc.

Mise en marche de l’alimentation :

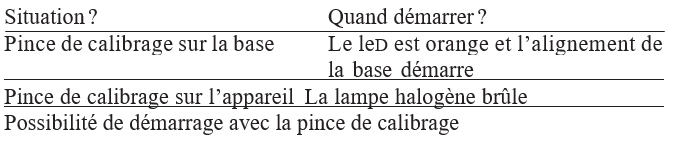

Après avoir mis le câble dans la prise d’alimentation, vous pouvez mettre la pince sous tension à l’aide du bouton sur la commande électrique « tan gen aan/uit ». Le led vert s’allume et l’appareil est prêt pour le démarrage.

Démarrage de la base est fait dans 3 cas :

- Lorsque la base reçoit à nouveau du courant après la mise en marche.

- Après une procédure de remise à zéro ou « reset » de la base.

- Lors de l’échange entre la taille et le logiciel de l’alignement.

Les étapes suivantes sont parcourues :

- Le logiciel de la taille ou l’alignement est mis en marche, le led orange s’allume et tous les led clignotent une fois.

- La base est mise en marche, le led vert s’allume lorsqu’il n’a pas détecté la pince et orange lorsqu’il y a connexion (environs 5 secondes).

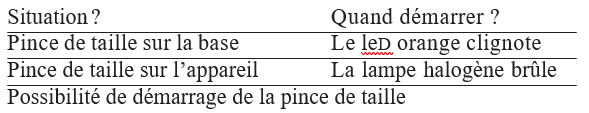

Le tableau suivant donne un aperçu des différentes situations lors du dé marrage et l’emploi lorsque l’appareil est prêt.

| Situation | Actions de la base lors du démarrage | led |

| La base seule | chargement du logiciel La tige du système d’élévation bouge (Léger bourdonnement) | vert |

| Base et pince de calibrage | chargement du logi ciel d’alignement | orange |

| Base et pince de taille | chargement du logi ciel de taille | orange |

Commande

À l’aide du bouton, l’utilisateur peut enclencher la base, les 4 led cli gnotent simultanément pendant quelques secondes.

Reset

Ce qui veut dire, mettre à zéro et redémarrer la base, si par exemple (ex ceptionnellement) le logiciel se bloque ou en cas de panne d’électricité.

Procédure de remise à zéro :

- Enlever éventuellement la pince de taille de la base ;

- Enlever le câble d’alimentation ;

- Attendre que les led soient éteints (minimum 3 secondes) ;

- Remettre le câble d’alimentation ;

- Attendre que le led vert s’allume ou clignote en orange. Si une faute persiste le led sera rouge ;

- Remettre la pince de taille sur sa base.

Appareil de réglage

Lors du démarrage, l’appareil parcourt les différentes étapes, si la pince de taille est déposée sur l’appareil, les étapes seront rapidement parcourues.

Information standard

Sur l’appareil, l’écran donne des informations de base concernant la pierre et les réglages des procédures de taille.

Il donnera sans la pince de taille, l’information suivante :

Octopus Setup Empty

Les boutons sont éteints et l’écran n’est pas illuminé.

Exemple d’informations de base avec la pince de taille sur l’appareil :

01/08 Top – P Polish

01 : La première facette est présentée

/08 : total des 8 facettes Top : couronne

- P : pierre inconnue

Remise à zéro et redémarrage lors d’une fausse manœuvre ou d’une panne de courant.

Procédure pour l’appareil

- Retirer le câble d’alimentation ;

- Attendre minimum 3 secondes jusqu’à ce que l’écran et le led soient éteints ;

- Reconnecter le câble d’alimentation, après maximum 6 secondes le led orange s’allume ;

- L’écran se réactive et vous recevez les informations suivantes ;

- Écran de démarrage sans la pince de taille sur l’appareil.

Le led est vert et l’appareil est prêt pour l’usage normal. Mais les touches ne sont pas actives aussi longtemps que la pince n’est pas installée sur l’appareil. S’il y a une erreur le led rouge s’allume.

- Écran de démarrage avec la pince de taille ou la pince pour la table sur l’appareil. Aussi longtemps que la hauteur de la pince sur l’appareil n’a pas été réglée à zéro, le message suivant apparaît sur l’écran :

01/08 Top – P 1231 – 0179

Le chiffre à la deuxième ligne à gauche donne la hauteur actuelle, celui de gauche le point zéro. Cette référence revient lorsque le réglage de la hauteur est déréglé. Il faut attendre que le voyant zéro soit éteint. La pince est maintenant réglée et mise à zéro, l’appareil est prêt à l’emploi.

01/08 Top – P Polish

Si par contre il y avait une erreur, le led rouge serait allumé.

Emploi

Les touches

+ Déroulement dans le sens positif du menu ou les possibilités, ou aug menter les valeurs.

- Déroulement dans le sens négatif du menu ou les possibilités, ou di minuer les valeurs.

OK confirmation du choix, ouverture d’un élément du menu.

CE effacement du choix, retour à un niveau supérieur dans le menu sur l’écran de démarrage (POLISH), touche pour allumer ou éteindre l’éclairage de l’écran.

Après environ 5 minutes, le moteur est éteint afin de le préserver de l’usure. L’appareil se met en mode de veille avec les informations suivantes :

01/08 Top – P INACTIVE

En poussant sur le bouton OK, l’appareil est réactivé. Il faut attendre que la pince soit à nouveau réglée au point zéro. Réapparaît ensuite la der nière lecture choisie.

Données dans le menu principal (dérouler avec +)

La pince pour la table suit le même menu que la pince, quoique les choix ne soient pas toujours judicieux.

L’écran de démarrage

01/08 Top – P Polish

Octopus au travail de manière indépendante

La Pince de taille

Une pince de taille doit toujours être placée verticalement sur les points d’appui de la base (ou de l’appareil), comme présenté.

Ensuite la pince peut être ensuite basculée en position horizontale. La pince de taille démarre automatiquement. Ceci peut durer 6 secondes en plus lorsque la pince de taille a été éteinte (sleepmode). Pendant le démarrage de la pince de taille, les coordonnées de la pierre sont intro duites dans la base (ou l’appareil).

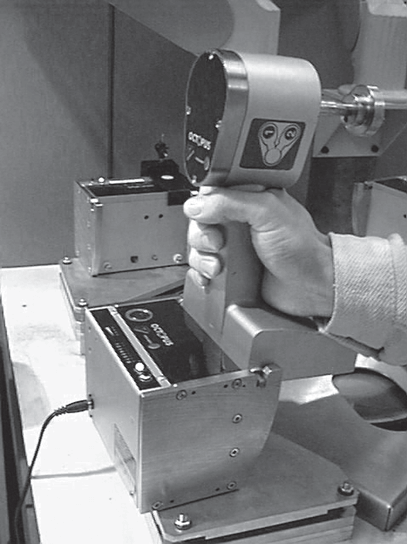

Pince de calibrage

La pince de calibrage doit toujours être placée à la verticale dans les points d’appui de la base (ou de l’appareil).

Ensuite la pince peut être basculée en position horizontale. La pince de calibrage démarre automatiquement.

La base démarre automatiquement l’alignement (le led est orange). Un appareil démarre automatiquement après avoir déposé la pince de calibrage. Pour le contrôle de l’étalonnage, il faut régler la position zéro.

Enlever la pince de calibrage de la base.

Après avoir enlevé la pince de calibrage de la base, il faut attendre que la base ait redémarré le logiciel de taille : le led doit être vert pour une base sans pince de taille ou clignoter en orange pour une base avec une pince de taille. À ce moment seulement on peut reprendre le processus de taille.

Préparation à l’emploi Introduction

Une machine de taille comprend les composants suivants :

- 1 pince de calibrage ;

- 1 appareil ;

- Au moins une base (le nombre maximum étant illimité) ;

- Au moins une pince de taille (le nombre maximum étant illimité).

Il est à conseiller de laisser l’installation ainsi que la fourniture des acces soires tels que moulins, aspiration de poussière, alimentation électrique, aux soins du fabricant.

Base d’alignement

Pour obtenir un travail correct de la machine, il faut que l’axe de la struc ture (was) soit perpendiculaire au disque. À cette fin, les 3 vis de réglage de la base sont ajustées, ce que l’on appelle l’alignement de la base. Pour avoir un alignement rapide, il est important d’exécuter un alignement préalable des vis de réglage à l’aide d’un calibre d’alignement.

Quand ? Lors d’un changement de disque ou après avoir rectifié le disque de taille.

Il faut que le disque soit complètement à l’arrêt et qu’il ne puisse redémarrer. Le disque de taille doit être parfait pour garantir un alignement parfait :

- Pas d’usure importante.

- un récurage parfait.

- pas d’oscillations.

- pas de d’irrégularités radiales sur le disque.

Le moulin de taille

- Pas d’oscillations du disque.

- Pas de réglage instable de la hauteur du disque.

- Éviter une position oblique du disque après l’alignement de la base.

- Pas de différence de niveau entre un disque à l’arrêt ou en mouve ment (5 µm).

La pince de calibrage

- Doit être recalibrée annuellement.

- La pince de calibrage est un instrument étalonné qu’il faut utiliser avec précaution.

Préalignement

Procédure :

- le disque de taille doit être à l’arrêt et ne peut redémarrer.

- il faut dévisser les vis de réglage.

- enlever délicatement les 3 vis de réglage supérieures.

- enlever la base.

- placer la latte de calibrage sur le disque.

- régler les 3 vis de réglages du dessous de sorte que le calibre touche le dessous de la base.

- placer la base sur la vis du dessous.

- placer les rondelles comme suit (dessin).

- placer les vis de réglage supérieur et serrez jusqu’à ce que la pres sion des rondelles soit sensible.

Les rondelles ne peuvent être serrées à fond.

Cette opération doit être faite seulement lorsque l’on change de disque. Démarrage de la procédure d’alignement.

- Le disque de taille doit être à l’arrêt et ne peut redémarrer.

- Placer la pince de calibrage sur la base qui doit être alignée, la base commence automatiquement son logiciel d’alignement, le led orange s’allume et la base charge ses limites de vaetvient.

- Attendre que le led clignote avant de poursuivre.

Introduire les limites de vaetvient

- On peut utiliser les anciennes limites de la base.

- On peut introduire de nouvelles limites.

Utilisation des anciennes limites

- Ne pas pousser sur la touche de la pince de calibrage.

- Pousser sur la touche de la base, le led devient orange.

- Passer à l’étape suivante.

Introduction de nouvelles limites

Elle consiste en 2 étapes.

- L’orientation de la tête vers la limite, pour obtenir une distance de sécurité du bord.

- Le positionnement de la pince de calibrage sur les limites de sécurité.

En poussant sur une touche 1 ou 2 de la pince de calibrage, la machine changera d’étape. L’introduction de l’ordre de suite et le nombre de fois des limites n’ont pas d’importance. Une reprise est toujours possible. Les valeurs sont seulement enregistrées lorsque l’utilisateur enclenche le bouton de la base.

Introduction de nouvelles limites

- Mettre les limites intérieures et extérieures selon le tableau 5.

- En poussant sur le bouton de la base les limites sont introduites, le led est orange.

- Poursuivre avec précédent.

Les coordonnées et l’installation de la base à la pince sont transmises par infrarouge.

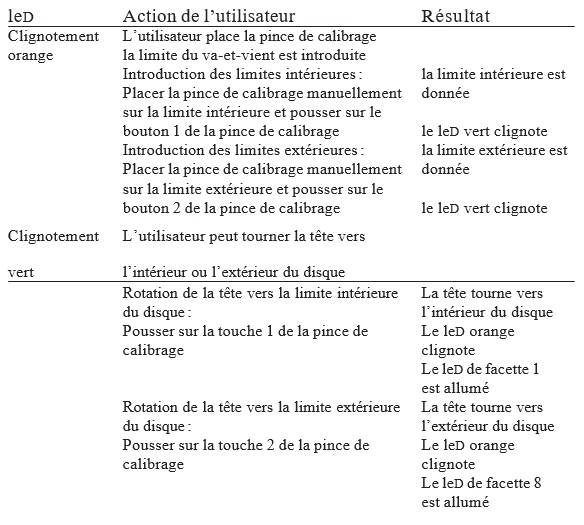

Tableau : Introduction des limites de vaetvient de la pince sur le disque.

Les limites de vaetvient ne peuvent pas toucher la limite mécanique, ceci pourrait détériorer les moteurs du mouvement de vaetvient.

Les limites sont gardées dans la base, lorsque l’on change de pince, ces limites ne sont donc pas conservées avec la pince.

Lors de l’ajustement de la vis de réglage, on ne peut pas faire de correc tions à la base ou à la pince de calibrage, ni toucher au disque.

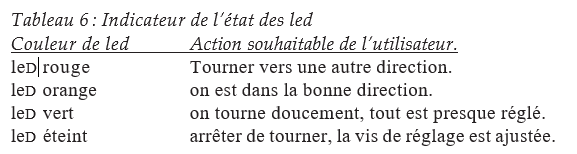

Ajustement des vis de réglage :

- Le led est orange après avoir fini les phases précédentes.

La machine mesure sur 4 positions de structures (was) la hauteur (temps de 30 secondes) et calcule les corrections.

Contrôle si la tête touche le disque dans les 4 positions.

- Il y a 2 possibilités :

- Le led vert clignote: la base est alignée, on passe à l’étape 7.

- Le led est rouge ou orange: on passe à l’étape 3.

- Quelle vis de réglage doit être ajustée :

- Le led de facette 1 brûle = > la vis de réglage 1 doit être ajustée.

- Le led de facette 2 brûle = > la vis de réglage 2 doit être ajustée.

- Le led de facette 3 brûle = > la vis de réglage 3 doit être ajustée.

- Ajustement de la vis de réglage selon les spécifications d’état: avec une coudée mâle, ajuster la vis de réglage du dessous et éventuellement celle du dessus pour ajuster la pression (suffisamment de pression sans aplatir).

- Pousser sur le bouton de la base, vous confirmez que la vis de réglage a été ajustée.

- Le led orange est allumé, il y a 2 possibilités.

- Toutes les facettes sont éteintes, toutes les vis ont été ajustées. La ma chine redémarre un cycle de mesure. Continuez avec l’étape 1.

- Un led de facette est encore allumé, il faut encore ajuster la vis. Conti nuez avec l’étape 3.

- La base a été alignée.

Enlevez la pince de calibrage de la base, elle est prête à la taille.

Si l’alignement n’a pas été exécuté correctement il ne sera pas possible de tailler.

L’appareil

Réglage de l’intensité de la lampe halogène.

L’intensité peut être réglée par le biais d’un choix dans le menu, voir § 3.4. La valeur choisie est gardée

+: hausse de l’intensité, maximum = 99

– : baisse de l’intensité, minimum = 01

en gardant le bouton sous pression, les valeurs changent plus rapidement. OK : confirmation de la valeur

CE : effacement du choix et retour au menu

CONTRÔLE DE L’ÉTALONNAGE

L’appareil est étalonné à l’aide de la pince de calibrage. Il faut exécuter régulièrement un contrôle des positions et des lignes de référence (entre autres le niveau du disque).

- Après avoir changé le disque, il faut aussi réaligner la base.

- Lorsque la qualité de la taille diminue, dans ce cas, il faut aussi contrô ler l’alignement de la base.

- Lorsque l’on présume qu’il y a eu un dérèglement de la pince de calibrage.

Procédure de contrôle de l’appareil

- Placez la pince de calibrage sur l’appareil.

- L’appareil règle la pince automatiquement à partir du point zéro. Jusqu’à ce que le point zéro n’ait pas été obtenu l’écran donne :

Caliber – 1275 – 0179

LA TAILLE

Introduction

La machine a été conçue pour la taille selon la forme du brillant.

Aussi bien le haut (la couronne) que le bas (culasse) peuvent être taillées en 4, 8 ou 16 facettes sur des angles entre 20° et 50°.

La pince de taille est apte pour les pierres rondes serties dans des dops

(presspot).

- Il n’y a pas de limites de qualité, aussi bien les pierres sciées que non sciées (heel) peuvent être taillées.

- La grandeur des pierres peut varier de 3 à 12 mm de diamètre ou un poids de 0,10 à 5 carats terminé.

- La pierre doit avoir une table et un rondiste débrutés pour pouvoir employer des presspots.

À l’encontre de la taille classique, il est interdit de mettre un poids sup plémentaire sur la pince.

Les étapes suivantes sont :

- Montage de la pierre dans la pince.

- Mise au point des angles sur la pince.

- Positionnement des étoiles.

- Déposez la pince sur l’appareil de réglage et mise au point au point zéro.

- Choisissez le nombre de facettes du dessus et du dessous.

- Réglez éventuellement les étoiles.

- Réglez la profondeur de taille.

- Confirmez les coordonnés sur l’appareil et déposez la pince sur une base.

- Démarrage du processus de taille.

- Éventuellement introduire des corrections lors de la taille de la pre mière facette après avoir arrêté le processus de taille.

- Enlevez la pince à la fin du processus de taille et contrôlez le résultat.

Les led permettent à l’opérateur d’avoir en un coup d’œil sur le proces sus de taille.

Récapitulation :

Montage de la pierre dans la pince

- Placez le pot contenant la pierre contre l’arrêt du boulon de réglage

- Prévoyez une longueur d’environs 9,5 mm de dépassement, il est pos sible de régler cela à l’aide du boulon de réglage.

- Il faut fixer manuellement le presspot dans la pince à l’aide de la vis de serrage. Sur l’appareil de réglage, il y a moyen de contrôler la lon gueur du dépassement. Concernant le bas de la pierre, il faut contrô ler la ligne verticale qui traverse la pierre, pour le dessus, la pierre peut se situer environ à 4 mm à côté de la ligne.

Toutes les facettes sont déterminées sur le rondiste.

Ajustage des angles d’inclinaison

L’ajustage est manuel, de 20° à 50° à l’aide de la vis de réglage des angles.

- En dévissant le boulon de fixage à l’aide d’une coudée mâle, on peut défaire l’anneau de fixation.

- À l’aide du boulon de réglage des angles, il faut ajuster la bonne in clination, il est possible de faire un réglage des degrés.

- Après avoir placé l’anneau de fixation, on le fixe à l’aide du boulon de fixation.

Ajustage des étoiles

Avant le début de la taille, on doit placer l’étoile à sa place exacte. La ma chine continuera automatiquement vers les autres facettes. Cette pre mière facette est ajustée manuellement (de manière autonome). Elle doit être confirmée sur l’appareil.

Il est toujours possible de tourner la pierre à l’aide du dop à cale clas sique ainsi que sur les touches du tableau de bord de la pince de taille.

- À l’aide du dop à cale il est possible de positionner manuellement par 1⁄8 de tour. Cet ajustage est utilisé lors de la première orientation de la pierre, pour un ajustage rapide. Pour un ajustage plus fin, on utilise la touche de réglage d’affinement. Une fois le processus de taille entamé, il faut plus toucher au dop, car il pourrait dérégler les autres facettes.

- À l’aide de la touche « 1/2 voorwaarts » sur le clavier de la pince de taille il y a moyen de changer d’une demifacette (1⁄8 de tour pour la taille en croix ou 1⁄16 de tour pour la taille 8⁄8). Cette fonction peut être utilisée pour contrôler la pierre, la position des étoiles n’en est pas changée à moins que l’on introduise « nieuw » dans l’appareil.

- L’ajustement est réglé à l’aide des moteurs par la touche « fijnregel toetsen » sur le tableau de bord de la pince de taille. Bien que le ré glage de l’ajustement soit verrouillé, il est possible de les déverrouil ler à l’aide de la touche « ontgrendeltoets » sur le tableau de bord de la pince de taille. Après avoir déposé la pince sur sa base, le verrouil lage est rétabli. Les batteries de la pince sont éteintes automatique ment après 15 minutes ce qui oblige de redéposer la pince sur sa base.

Installation de la pince de taille de la table et de la pince de taille

Les paramètres suivants sont précisés à l’aide de l’appareil :

- Le nombre de facettes.

- Le haut et le bas de la pierre.

- La profondeur de taille.

- Le type de pierre.

- Nombre de reprises lors de surchauffe.

- La reprise ou l’abandon des facettes.

On dépose la pince de taille sur l’appareil de la manière suivante :

- De la même manière que le placement sur sa base.

- L’axe de la structure (was) se place à 3 ou 9 heures, ce qui veut dire avec le boulon de serrage hors de vue de la caméra ; ainsi la pierre viendra en profil sur l’écran.

Les étoiles le positionnement des étoiles peut-être fait sur l’appareil sans devoir ôter la pince ; pour plus de facilité, il est à conseiller d’utiliser le tableau de bord

Type

il est possible de régler l’appareil pour des pierres en deux points, trois points ou quatre points. Octopus se charge de trouver la position idéale pour la taille.

Processus de taille

Démarrage

Après avoir déposé la pince sur sa base, les led réagiront de façon suivante :

- Orange : prêt pour le démarrage.

- Les facettes déjà terminées sont allumées.

Lorsque l’on pousse sur le bouton de démarrage le processus de taille commence :

- Le led est vert.

- Le led clignote lorsque la facette est en cours de taille.

- Les led de progression montrent le temps prévu de taille, au plus de led sont allumées, au plus loin on est dans la taille de la facette.

La taille

la machine démarre sur la première facette, celle du dessous, comme elle a été mise au point sur l’appareil. L’utilisateur ne doit pas chercher la structure (le was) car la machine s’en occupe lors de la taille. Lorsque la facette est taillée à la profondeur voulue comme décidé sur l’appareil, la machine se lève du disque tourne vers la facette suivante et reprend le processus.

Les led montrent lors de la taille la situation :

- En cours de taille.

- La facette est terminée.

- La facette devra encore être reprise.

- La pierre est terminée.

- Une erreur a été trouvée.

- Une erreur grave vient d’être découverte et il faut arrêter la taille.

Conclusion :

l’Octopus est un grand pas en avant dans la technologie de la taille au tomatique. Bien que la finition doive être confiée à l’œil expérimenté et à la dextérité du brillanteur, l’appareil permet un rendement accru et un gain de temps appréciable. Nous pouvons confirmer qu’il remplace le tailleur en croix.

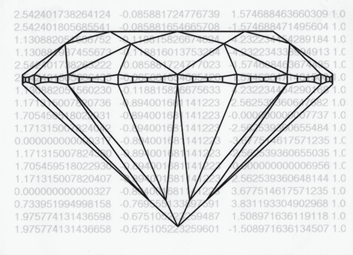

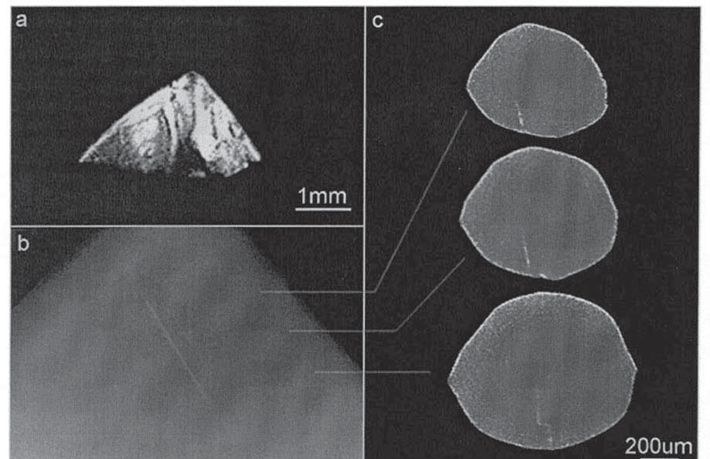

Voyage au coeur du diamant

Une nouvelle technologie de pointe a été mise au point au service du secteur diamantaire: la microtomographie au rayon X ou Xray computertomography (CT).

Cette technique déjà utilisée dans la biologie et la médecine a été adoptée par le professeur Dirk Van Dyck de l’Université RUCA d’Anvers en collaboration avec Alexandre Sassov de l’Université de Moscou, département de géologie.

L’appareil est un scanner à rayon X miniaturisé comprenant un ordinateur qui permet des mesures à 10 microns près (1 micron = 1 millionième de mm).

Quoique cette mesure ne fût pas assez précise pour le diamantaire anversois qui utilise les 5 microns (diamètre de la coupe d’un cheveu) pour mesurer des inclusions VVS 1, l’appareil ouvre de nouveaux horizons pour le clivage et le sciage du diamant. Effectivement dans cette matière devenue de plus en plus onéreuse qu’est le diamant, la précision est d’une importance primordiale. Pouvoir localiser les défauts de structure, inclusions, déchirures à quelques microns près, peut être décisif dans le processus de taille et déterminer la marge de profit ou de perte du fabricant. Surtout lorsqu’il s’agit de diamants opaques. En principe il est possible de pousser la résolution dans la rangée du submicron en utilisant des rayons X d’un synchrotron, malheureusement d’accès limité. Avec le développement des sources micro focales compactes aux rayons X avec les détecteurs et microordinateurs puissants, il est possible de construire un microCT compact avec une résolution plus fine. Malheureusement toutes les méthodes de « contraste de phase » existantes utilisent des sources à rayon X monochromatiques, comme les synchrotrons et des monochromateurs. En plus on a pu démontrer que même avec les sources polymonochromatiques comme celles utilisées dans les micros CT il est même possible d’obtenir un contraste de phase. Les conditions sont que la taille de la source est assez petite et la distance entre la source et le détecteur est assez grande. Cette observation ouvre de nouvelles perspectives pour la tomographie de contraste de phase dans un système microCT en général et pour l’étude des inclusions dans le diamant en particulier.

La possibilité d’accoupler le scanner à un rayon laser pour le forage, le sciage et le débrutage devient ainsi un atout supplémentaire pour les fabricants.

Le CT scanner est un appareil qui prend des images au rayon X sous différents angles de 0 à 180°, à l’aide d’un rayon très concentré permettant une haute précision. La limitation de la technique est que le diamètre maximal de l’objet doit être plus petit que la taille du détecteur CCD. La caméra de TV qui enregistre les différentes prises de vue du CCD permet des prises de vue rapides et détaillées, tout en agrandissant l’image, donnant ainsi une image tridimensionnelle. Le diamant brut est déposé dans une petite chambre hermétique et l’on découpe littéralement la pierre sur l’écran de télévision à la vitesse et à l’endroit désirés. C’est un véritable plongeon dans le cœur de la pierre même si celle-ci est givrée

ou opaque extérieurement, tels que les coated. L’ordinateur mesure en trois dimensions, permettant la localisation de l’inclusion, de déchirures ou autres déformations de structures.

Cette méthode supprime la technique de devoir tailler une “fenêtre” sur la pierre pour permettre au diamantaire de regarder à l’intérieur du diamant.

La préforme est d’une importante capitale car c’est à ce moment que l’on décide quelle forme sortira du brut. La taille est la finition du modèle sortant des phases précédentes (le clivage, sciage, débrutage).

Pour tester cette hypothèse expérimentalement, on a choisi un diamant brut avec une fissure interne. Une fissure est un défaut planaire qui a une épaisseur de quelques microns seulement et qui est vide ou remplie par un gaz ou une matière étrangère. Parce que l’épaisseur est si mince, l’interaction des rayons X avec le glets est si petite qu’on ne peut pas l’observer dans les tomogrammes d’atténuation. En contraste de phase, au contraire on peut l’observer. L’illustration (voir p. 750) montre le résultat expérimental et montre la radiographie projetée parallèlement avec la fissure. On y aperçoit un contraste de phase faible ainsi que des sections de la reconstruction tridimensionnelle coupées aux niveaux indiqués. Pour la reconstruction 400 projections sont utilisées. On aperçoit aussi des décalages internes dans la fissure qui ne sont pas visibles avec n’importe quelle autre méthode, ce qui donne une indication de la sensitivité de la technique. Avec cette technique du contraste de phase il est maintenant devenu possible de visualiser toutes les inclusions importantes dans des diamants bruts opaques avec une très haute précision.

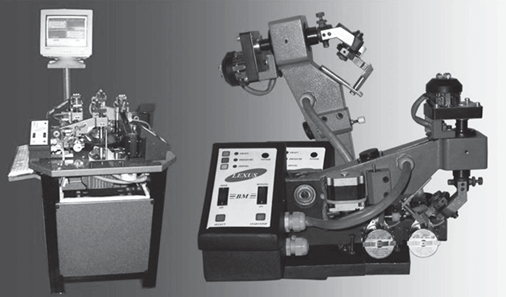

Machine automatique de mise en croix de lexus fabriqué en Inde

Cette machine permet la mise en croix et 8⁄8 de la taille brillant et des tailles fantaisies. Il permet de tailler les huit facettes du haut et les huit facettes du bas. À l’aide d’appareils supplémentaires il est possible de tailler et polir la table. Il est possible de placer jusqu’à 8 têtes par mou lin. C’est un appareil simple à manipuler demandant peu d’entretien et d’un prix démocratique.

© Dureté 10 – Eddy Vleeschdrager