Entretien de l’outillage

Sommaire du chapitre : Entretien de l’outillage

Les conditions de précision et de perfection que requiert la taille du diamant exigent que le matériel utilisé soit maintenu dans un état de fonctionnement absolument parfait. Il convient donc de l’entretenir régulièrement et avec beaucoup de soin.

Seuls de bons disques permettent d’obtenir une bonne taille. Il est, par conséquent, primordial de veiller à leur entretien et d’avoir, en conséquence, une « maintenance » adéquate. C’est indispensable pour une usine qui s’installe dans un pays où l’implantation diamantaire n’est pas développée. Dans les autres pays, la nécessité s’en fait moins ressentir car des firmes spécialisées s’occupent de l’entretien régulier des disques usés. Il est certain que l’installation d’un service d’entretien du matériel représente un investissement important pour une usine qui s’installe et doit démarrer complètement équipée. Elle est nécessaire pour une entreprise ayant de cinq à dix ouvriers, mais le même matériel sera suffisant si l’effectif est de cent ou trois cents ouvriers.

Avant de lui faire subir les rectifications nécessaires, la durée d’utilisation d’un disque est très variable. Elle peut aller d’une à quatre semaines et il arrive que certains ouvriers parviennent à garder leur disque en bon état de marche pendant plusieurs semaines et quelquefois pendant plusieurs mois. Ceci dépend, bien entendu, de leur dextérité, mais aussi de la qualité des diamants. Il est logique que des pierres qui contiennent des déformations internes détériorent plus rapidement un disque que celles qui ont une cristallisation normale et uniforme.

Dans des conditions de travail courant, l’usure est régulière. On peut même dire que le disque s’améliore car, en se chargeant de poudre égrisée enlevée pendant la taille, sa surface devient uniformément patinée et ne présente aucune rainure. Sa couleur vire au brun noir luisant et il devient de plus en plus « fort », c’est-à-dire de plus en plus abrasif. On ne peut pas obtenir un tel résultat d’un apprenti, mais il faut bien lui inculquer la manière extrêmement délicate avec laquelle on doit poser la pince sur le disque, toujours au même endroit, sans trop appuyer dessus tant que la pierre n’a pas « pris », c’est-à-dire aussi longtemps qu’une petite facette ne s’est pas formée. En ne respectant pas ce principe, on provoquera irrémédiablement des rainures de plus en plus profondes à la surface du disque, ce qui est néfaste pour la taille d’une pierre et en rend le polissage impossible. On risque, de surcroît, de briser la pierre par suite du choc qui se produit dans le creux des rainures. Un disque dans un tel état doit impérativement être remis à neuf.

Plusieurs machines sont employées dans ce but.

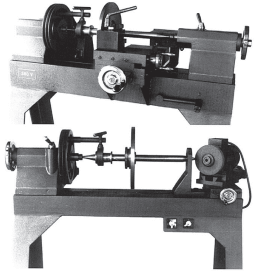

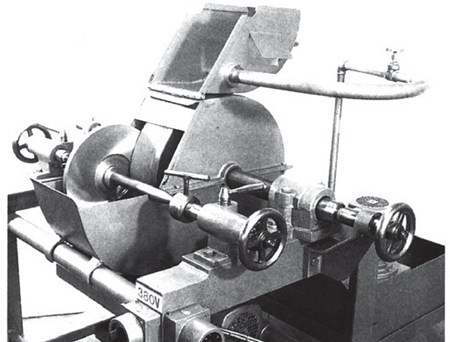

Le premier pas consiste à contrôler et à rectifier les pointes des disques ayant un axe. Cela se fait au moyen d’une rectifieuse, sorte de tour adapté pour rectifier les pointes, grâce à une meule à l’émeri ou au carborandum qui retouche les pointes à l’angle voulu.

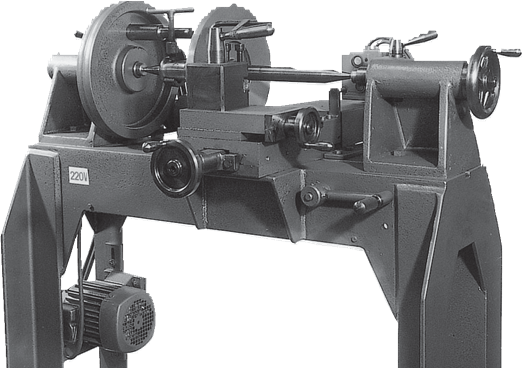

Si le disque présente des rainures trop profondes, on fait appel à un tour qui permet d’enlever une mince couche de la surface du disque afin de

l’égaliser. Il ne faut pas en abuser car ce procédé élimine trop de métal et des disques devenus trop minces sont inutilisables. Ainsi, un disque d’une épaisseur de 4 ou 5 millimètres est à rejeter.

Rectification des pointes de l’axe de Rubin

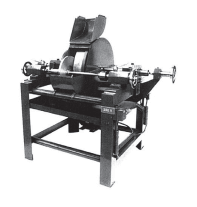

L’égalisation de la surface du disque s’obtient avec la machine à « récurer » qui agit par frottement. C’est une des plus grandes parmi celles qu’on emploie dans la maintenance du matériel. Elle consiste en une meule en plomb tournant dans un bain de boue de poudre de carborandum. Le disque, mis en position verticale et son axe reposant sur des supports, est mis à frotter lentement contre la meule jusqu’à ce qu’il soit parfaitement égalisé. Il faut arrêter l’opération à temps pour contrôler si le disque n’a pas été trop aminci. Il est, ensuite, soigneusement rincé et séché. Le dessous, en particulier, doit être scrupuleusement nettoyé de toute trace de boue qui, si elle restait, rendrait, par la suite, l’équilibrage fort difficile. La boue de carborandum est récupérée et peut être réutilisée. L’eau et la boue obligent à surveiller et à huiler les pièces mobiles de la machine pour éviter qu’elles ne rouillent ou se grippent.

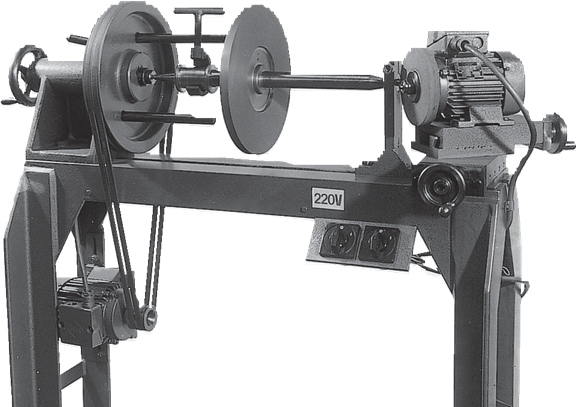

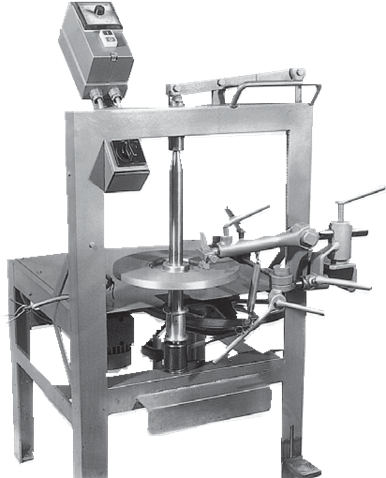

Le disque est alors en état d’être à nouveau rainuré pour permettre à la poudre de diamant de se fixer dans les stries ainsi préparées. Ceci se fait avec une machine à rayer qui est entièrement automatique. La face supérieure du disque étant mise horizontale, on pose sur sa surface un bras mobile auquel est assujetti un bâton de carborandum qui va graver des rainures régulières. Quand le disque a effectué un tour complet, la machine s’arrête automatiquement, de sorte qu’elle ne nécessite aucune surveillance pendant son fonctionnement.

L’égalisation de la surface du disque et son rainurage peuvent être faits manuellement. L’égalisation se fait en frottant régulièrement la surface avec une pierre de carborandum, de granulation moyenne, avec des mouvements alternatifs. Pour le rainurage, on utilise un bâton de carborandum avec lequel on grave les lignes dans un lent mouvement de haut en bas, sans déplacer le coude. Ce sont des travaux pénibles et fastidieux qui ne se justifient pas, d’autant plus que la machine permet d’obtenir un travail plus précis.

Il reste, enfin, à équilibrer le disque. Pour cela, on a recours à un cadre métallique possédant deux butées dans lesquelles on introduit les pointes de l’axe du disque afin de pouvoir le faire tourner. Sous le disque est placée une courroie reliée à un moteur fixé sur un pivot. En l’éloignant, la courroie se tend et on peut ainsi lancer le disque pendant quelques secondes. Une fois la courroie détendue, le disque continue à tourner à grande vitesse. On contrôle alors ses vibrations à l’aide d’un cadran indicateur dont l’aiguille doit à peine bouger. Si ce n’est pas le cas, on arrête le disque et on place sur le plateau, autour de l’axe, une sorte de crochet en forme de point d’interrogation, fait en fil de fer.

En lançant à nouveau le disque, le crochet se placera automatiquement dans la direction du point faible. On peut faire ces crochets soi-même en les étalonnant, par exemple, de 1 à 25 grammes. Une fois repéré le point faible, on place sous le disque, dans la direction indiquée par le crochet, un morceau de plomb de même poids. On l’introduit dans une rainure ménagée à cet effet et on le sertit en l’enfonçant à petits coups de marteau. L’opération est à renouveler jusqu’à ce qu’un équilibrage parfait soit obtenu. Par mesure de sécurité, pour éviter que les plombs ne s’échappent sous l’effet de la force centrifuge, on les ligature avec une fine cordelette de chanvre. À ce même appareil de contrôle, on peut ajouter un indicateur à bille, lequel, mis en contact avec le disque qui tourne très lentement, permettra de vérifier s’il est voilé ou non. La tolérance est au maximum de 2⁄100 e de millimètre. Les appareils de vérification étant très sensibles et fragiles, il est bon de les ranger, après usage, à l’abri des chocs, de la poussière et de l’humidité.

Les disques neufs ou remis à neuf doivent être stockés avec soin dans un endroit exempt d’humidité, réservé à cet usage. En déplaçant un disque, il faut en prendre un soin extrême car le moindre choc peut le déséquilibrer. Il ne faut surtout pas le poser à terre ce qui risque de détériorer les pointes ou d’endommager les bords du plateau. Dans tous les cas, cela conduit à devoir le rectifier.

La meilleure manière de stocker les disques est de les entreposer sur des rayonnages de rangement en bois.

© Dureté 10 – Eddy Vleeschdrager