Le diamant synthétique

Sommaire : Le diamant synthétique

De plus en plus, on emploie le diamant synthétique dans l’industrie, surtout sous forme de pierres de petit calibre ou en poudre, car il dépasse souvent la qualité du diamant naturel, du fait que la cristallisation du diamant synthétique produit des macles plus dures et plus mordantes.

Les premières tentatives pour fabriquer du diamant synthétique furent faites par Gannal et Ganniard de la Tour, dès 1828, en partant de sulfure de carbone travaillé au phosphore.

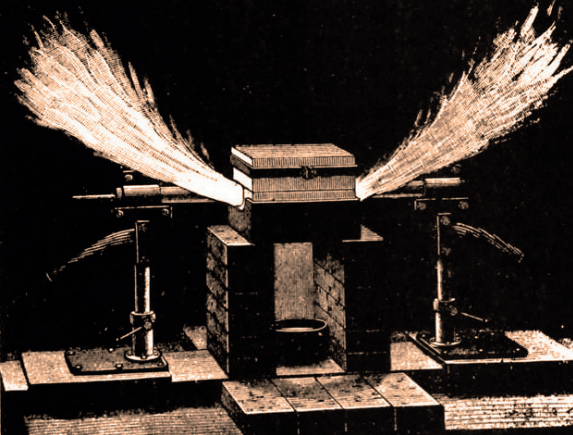

Despretz, pendant un mois, fit jaillir des étincelles de fils de platine sur un cylindre en carbone et obtint des cristaux microscopiques de diamant (selon la légende).

Bien d’autres chercheurs firent des essais, comme Lionnet, McTear, Marsden, Hannay et Moissan et, plus près de nous, la General Electric, en 1941, dont les tentatives, interrompues pendant la guerre, furent concluantes en 1955, lui permettant ainsi de commencer la production industrielle de diamants synthétiques. Elle fut bientôt suivie dans cette voie par d’autres pays, comme la Suède et l’Afrique du Sud, la Russie et la Chine. En réalité, les Suédois (ASEA) avaient précédé les Américains sans toutefois se faire connaître.

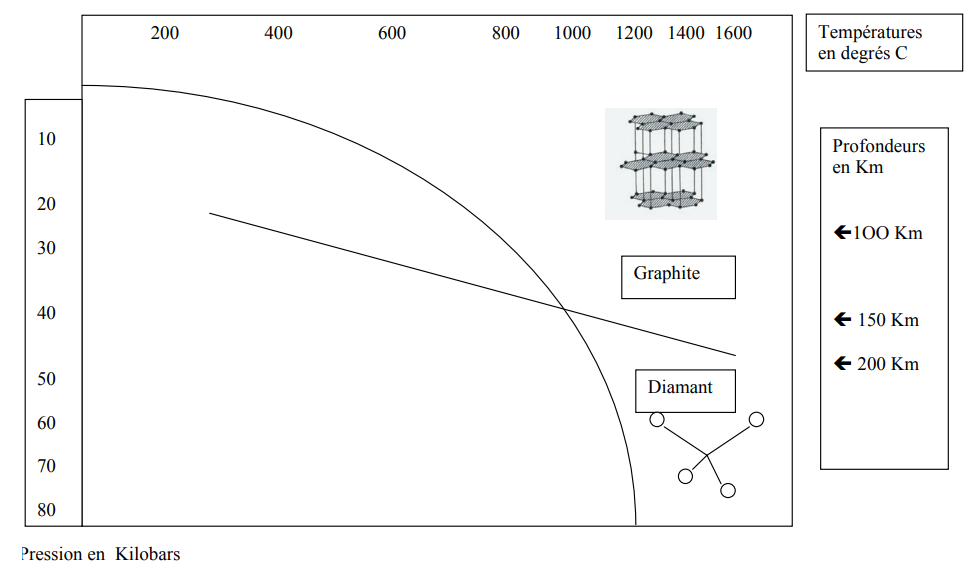

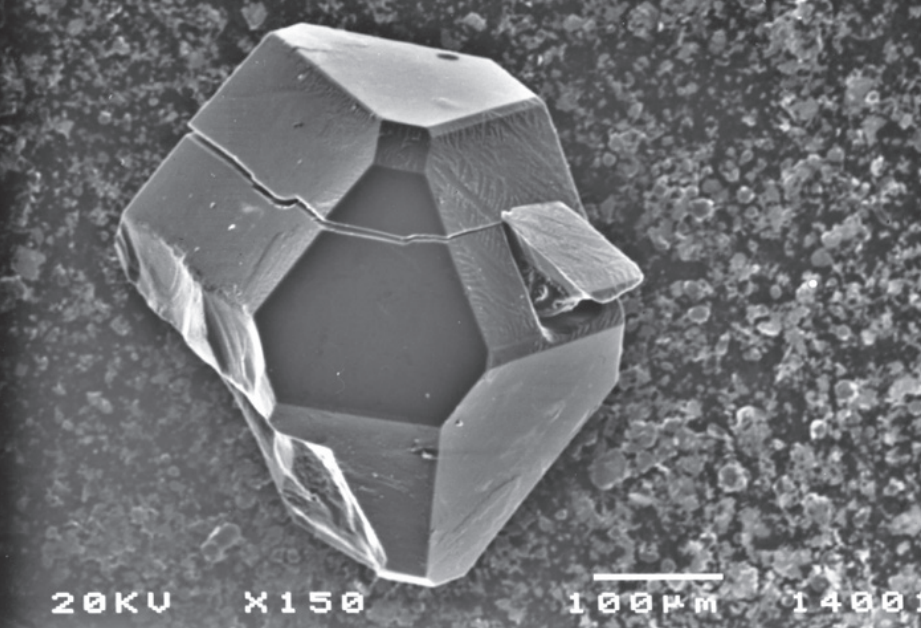

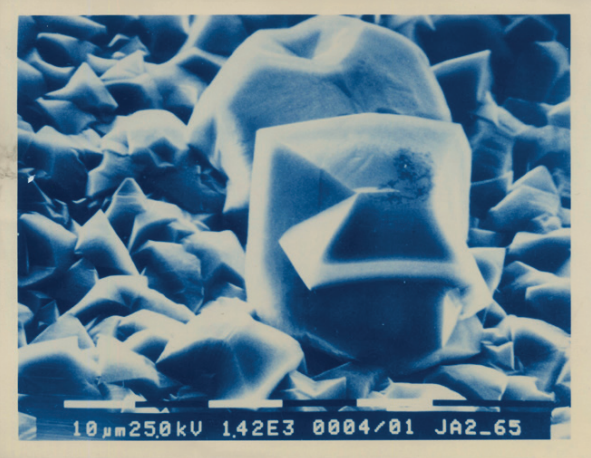

On obtient de petits cristaux de diamant de couleur noire, grise ou brune en soumettant un mélange de tantale, de nickel et une masse de graphite à une température d’environ 2 750 °C, sous une pression de dizaines de tonnes au centimètre carré. À une température moins élevée, on obtient des cubes, à une température plus élevée des cubes-octaèdres et à une température encore plus élevée des octaèdres, ce qui montre bien que les faciès cristallins ne dépendent que des conditions physico-chimiques régnant lors de la cristallogenèse.

Les diamants synthétiques sont en grande partie du type Ib. Si on veut enlever la couleur jaune et créer du diamant incolore, il faut éliminer l’azote lors de la synthèse. On obtient alors du diamant du type IIa qui n’est pas semi-conducteur. On peut avoir du diamant du type IIb, semi-conducteur, en ajoutant du bore ce qui lui donne, de surcroît, une couleur bleue.

Une adaptation subtile de la température, de la pression ou de la durée, peut déterminer la forme, la couleur ainsi que la solidité d’un diamant synthétique.

Depuis 1970, on produit des diamants de plusieurs carats pour le secteur du diamant, mais son prix était nettement plus élevé que celui du diamant naturel. Le scientifique écossais James Ballatyne Hannay (1878) et le chimiste français Henri Moissan parviennent les premiers à produire une substance cristalline de carbone, mais il n’y a aucune preuve qu’il s’agissait bien de diamant.

L’Anversois Raymond Peiren (1903-1954), dispose, dans les caves de son entreprise Comanin, d’un laboratoire où il essaye de produire du diamant synthétique. Il acquit à cet effet un équipement entier.

De 1939 à 1953, il réalise des expériences basées sur des mélanges de poudre de carbone et de différents oxydes, sans atteindre son but.

En 1953, un an avant sa mort, les premiers cristaux de diamant synthétiques sont produits par la firme suisse ASEA.

De Beers suit leur exemple en Afrique du Sud en 1959, ainsi que la firme américaine General Electric Co en 1955.

C’est le travail révolutionnaire du Prix Nobel Percy William Bridgman (1882-1962), physicien de la firme Hall, qui leur a permis d’opérer avec succès.

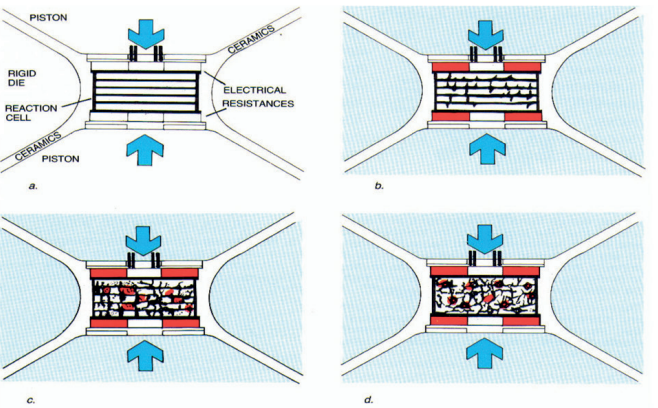

Pour obtenir un petit cristal de 0,01 carat, une pression et une chaleur énormes doivent être développées, ce qui accélère le processus de transformation. Les cristaux de plus de 0,05 carats, utilisés dans le secteur de la joaillerie, n’étaient pas encore rentables. Les poudres et les très petits diamants par contre, étaient très compétitifs et se vendaient facilement dans le secteur de l’industrie.

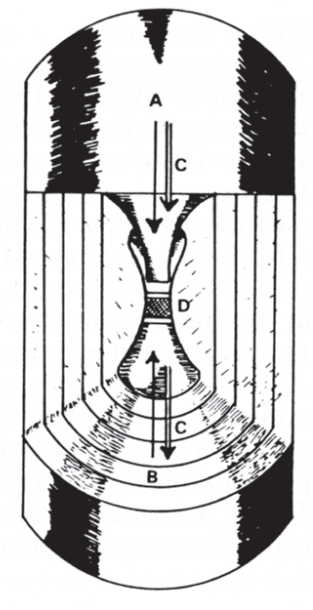

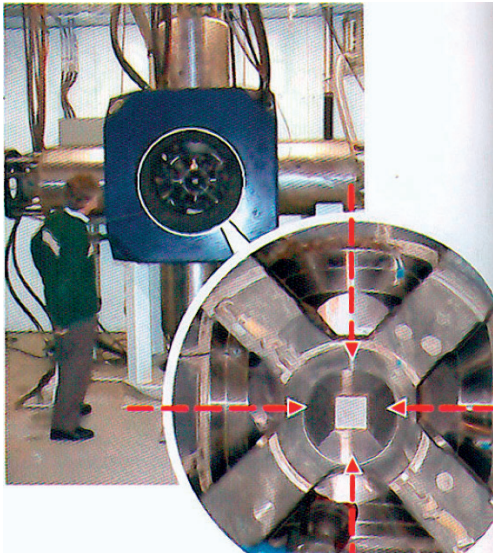

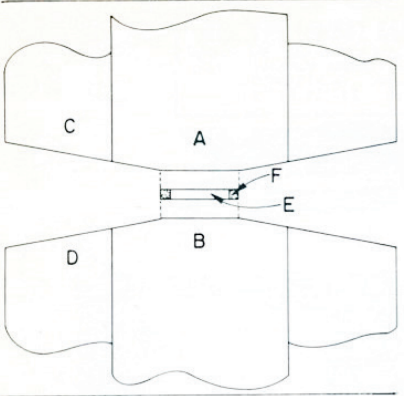

Des enclumes de tungstène divisent la pression entre différentes cuves communicantes, ce qui stabilise la pression ainsi que la température.

Lors de la cristallisation, le carbone peut perdre 43 % de son volume. Ceci entraîne une complication: la pression diminue, mais la perte est compensée par l’adjonction d’un produit qui se dilate immédiatement (par exemple NaCl et Ge).

Le nickel, le fer et le cobalt sont utilisés comme catalyseurs. Le courant électrique développe de la chaleur. Pour assembler les moules, on y ajoute de la pyrophilite, pierre naturelle ressemblant au talc. Elle se coagule à une température précise, ce qui permet la répartition régulière (égale) dans la cellule. Ceci fait naître de petites pierres difformes, du genre de la macle, très précieuse pour l’industrie.

D’autres fabricants y ajoutent encore plus d’azote. Cette substance donne une couleur jaunâtre à la pierre, et la rend plus dure. Le métal que l’on ajoute absorbe le nitrogène (azote).

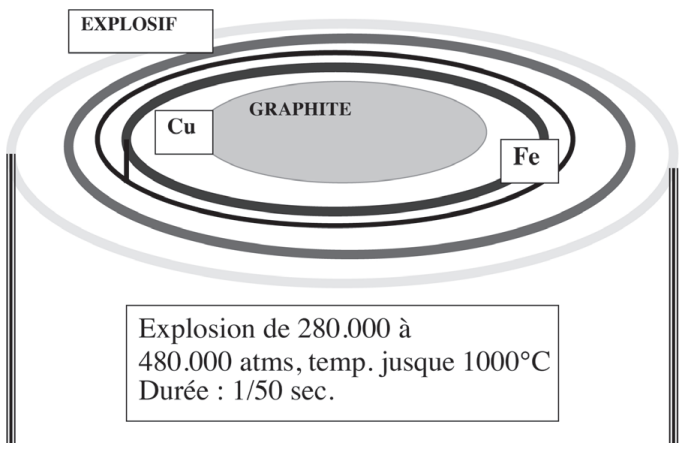

Une autre méthode consiste à donner de fortes poussées de pression ou « vagues de pression », à l’opposé de la première méthode qui exige une pression continue. La pression peut atteindre les 1400 kbar et la température peut grimper jusqu’à plus de 3000 °C.

Une troisième méthode est celle appelée méthode « de croissance », qui nécessite pour commencer un gaz contenant du carbone. On y ajoute de petits cristaux de diamant, sous pression et à température voulue. (Voir le paragraphe concernant les diamants C.V.D.).

Actuellement, les sociétés Sumitomo, De Beers, ainsi que la Chine sont les premiers fabricants de diamants synthétiques, mais la Russie est maintenant aussi présente sur ce marché.

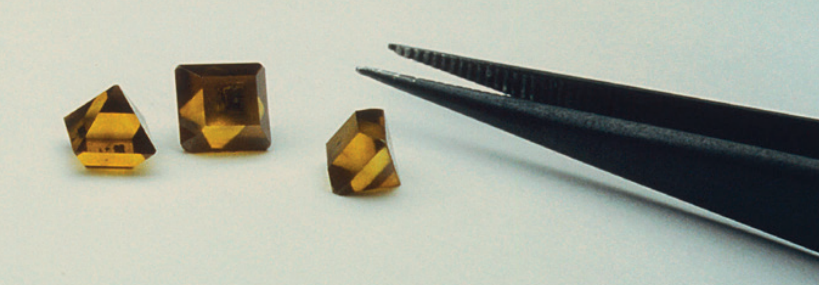

Le diamant synthétique, que Sumitomo développa en 1985, était l’imitation la plus parfaite du diamant naturel, alors qu’il est facilement détectable pour l’œil exercé du gemmologue. Sumitomo met désormais son invention à la disposition exclusive de l’industrie de haut niveau.

Le monodite, parmi les inventions de De Beers, est un monocristal du type Ib, doté d’une excellente conductibilité thermique, d’une grande résistance à la taille et d’une faible tension interne. Le monodite original est taillé en quatre pointes.

Un autre produit, le monocristal De Beers, a été mis sur le marché du diamant industriel par la « Industrial Diamond Division » de De Beers. Ce produit est fabriqué à base de diamant synthétique, et coupé au laser. Il est de très haute qualité et approprié à l’utilisation industrielle car stable jusqu’à la température de 1000 °C. Le fabricant de bijoux Panache, de Birmingham, utilise le diamant synthétique pour la gravure et la découpe de l’or. Le produit synthétique donne de meilleurs résultats que l’appareil conventionnel équipé de diamant naturel. Au mois de juillet 1990, la compagnie General Electric produit à son tour une nouvelle synthèse de diamant, doté de qualités physiques inattendues: le carbone de diamant 12. La conductibilité du diamant isotope pur dépasse de 50 % celle du diamant pur, et de 850 % celle du cuivre.

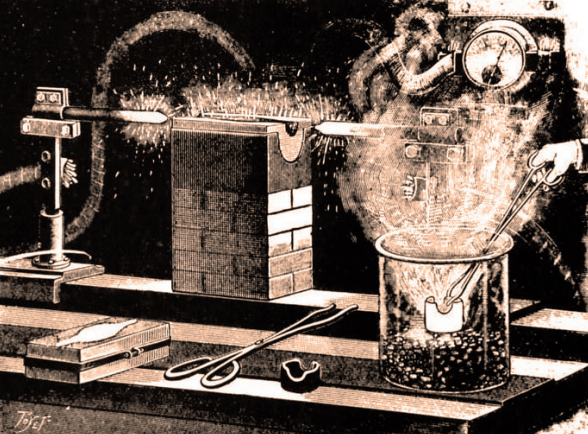

Ce diamant synthétique de General Electric est plus dur que le diamant naturel, et trouve son utilisation dans l’électronique, dans la communication et dans l’utilisation des rayons laser. Les chercheurs de General Electric parviennent à combiner le procédé classique et celui utilisé pour les films de diamant. Ce dernier procédé porte le nom de Chemical Vapour Deposit (C.V.D.), et consiste dans le réchauffement du gaz de méthane, dont la molécule est constituée d’un atome de carbone et de quatre atomes d’hydrogène. La pression est bien plus basse que lors de l’application d’un autre procédé. Un mélange méthane-hydrogène est injecté dans un tube et exposé aux rayons qui décomposent les molécules. Ceci provoque l’apparition d’un plasma ou d’une vapeur d’atomes ionisés. Les atomes de carbone se posent et se cristallisent en diamant sur l’objet désigné.

Grâce à ce nouveau procédé, on peut littéralement enduire tous les objets d’une couche de diamant. Le système a déjà trouvé son utilité dans la fabrication de micros, de divers appareils et de lentilles. Le secteur de la bijouterie l’utilisera pour enduire les pierres précieuses, comme l’émeraude et le rubis, d’une couche de diamant, ce qui prolonge la longévité de la pierre. Une autre utilisation possible consiste à recouvrir le pavillon du diamant jaunâtre d’un film correcteur bleuâtre de diamant du type IIb. On doit ce procédé aux chercheurs de De Beers, mais leur œuvre se prolonge, à des fins scientifiques, entre autres chez Mitsubishi, Toshiba et Monsanto (voir le paragraphe concernant les diamants C.V.D.).

Ernest Nagy fait également une découverte au sujet du film de diamant ou du coating. Après une taille trop prolongée d’un objet, il découvre que l’objet en question est revêtu d’un film. La découverte concerne le polyester. On constate cependant rapidement qu’elle s’applique à toute autre matière, notamment le diamant, ce qui intéresse même la AngloAmerican Corporation. Le procédé consiste à tremper le disque de polissage dans la poudre de diamant. En adaptant la pression lors de la taille, les particules de diamant se fixent à l’objet. Mais si la pression est trop basse, seule la taille de l’objet est obtenue ; par contre, une pression trop forte risque de l’abîmer

Une société établie à Victoria, en Australie, a mis un nouveau produit sur le marché de l’industrie : l’Advanced Diamond Composite (ADC). L’ADC constitué à 75 % de poudre de diamant (boart), a une conductibilité électrique et conserve sa dureté lors de son exposition à une température de plus de 1 200 °C. L’ADC permet, dans la plupart des cas, de travailler à sec, ce qui est un grand avantage.

Le diamant polycristallin prendra la place du diamant monocristallin naturel, grâce à sa résistance. Son utilisation permet également une précision toute particulière. Le diamant polycristallin ne se fendille pas comme le diamant naturel, ce qui en fait un outil moins fragile. Un autre avantage est qu’il ne s’effrite pas aussi rapidement que le diamant naturel.

D’autre part, le diamant naturel a tendance à se tailler lors de la friction opérée, alors que le diamant polycristallin produit constamment de nouveaux cristaux. Le marché du diamant polycristallin représente actuellement une production annuelle de plusieurs centaines de millions de dollars.

- Syndite : ronds (diamètre de 9,52 à 50,8 mm) ainsi que d’autres formes obtenues par l’érosion électrique : carrés, rectangulaires ou triangulaires;

- Syndic : hexagonal (diamètre de 2,5 à 5,2 mm);

- Syndrill : grands ronds rabattus (biseautés) (diamètre de 19,5 à 50,8 mm);

- Syndax : cubes, rectangles, triangles, pentagones ou hexagones (2,5 à 3 mm d’épaisseur).

→ La méthode HPHT peut aussi être utilisée pour modifier la couleur des diamants

Vers la fin de l’année 1993, Chatham, fabricant de pierres précieuses synthétiques, proclame qu’il est capable de créer des diamants. Les diamants sont produits en Russie, dans une usine nommée Chatham Siberian Diamonds, près de Novosibirsk. Le procédé demanderait 40 jours, et produirait des pierres pesant de 1 à 1,5 carats. Bien que Chatham avoue avoir quelques problèmes dus aux impuretés, il pourrait colorier la pierre du blanc au rouge. Le prix serait de 10 % du prix du diamant naturel.

Depuis, d’autres fabricants ont pris la relève.

Des méthodes de détection de diamants synthétiques ont également été développées.

L’éclairage cathodique est une méthode qui consiste à irradier le diamant sous vide, à l’aide d’électrons.

Lorsqu’ils atteignent la surface du diamant, ils provoquent un rayonnement visible. L’équipement ressemble fortement à une télévision: ici, il s’agit également d’irradiation sous vide, provoquant le rayonnement de l’écran. L’intensité et la couleur du rayonnement sont influencées par les impuretés se trouvant sur l’objet. Lorsqu’il s’agit d’un diamant, les cristaux se forment dans un champ bien défini. La concentration des impuretés et des fautes varie selon la formation du cristal. Grâce à ce système, il est facile de distinguer deux diamants qui paraissent pourtant identiques sous la loupe ou le microscope. L’appareil, appelé luminoscope, peut instantanément distinguer les diamants naturels des pierres synthétiques. Les pierres naturelles sont souvent fluorescentes sous la lumière UV, fluorescence variant de nil à slight, medium ou strong. Les ondes courtes provoquent moins de fluorescence. Pour les synthétiques, c’est le contraire.

On peut souvent distinguer à la loupe de petites particules de métal utilisées lors de la production. Dans certains cas, le diamant contient tellement de métal qu’il en devient magnétique, or, un diamant naturel n’est jamais magnétique, à moins de contenir des rares inclusions de magnétite ou de pyrotite.

Le diamant synthétique joue également un rôle important dans les autres secteurs. Sa bonne conductibilité thermique permet son utilisation lors de la production d’écrans d’ordinateurs et de télévisions.

Le diamant trouve une autre application dans la biologie ainsi que dans la chirurgie. Dans le passé, on utilisait des scalpels de métal ou de fer. En 1953, Fernandez Moran opte pour un scalpel en diamant. Le microtome est remplacé plus tard par le rayon laser. La chirurgie utilise principalement le microtome dans les opérations de l’œil, par exemple la cataracte, ou dans les opérations neurochirurgicales.

Ajoutons que la production annuelle de diamants synthétiques est 8 fois supérieure à la production annuelle de diamants naturels, et que cette différence va inéluctablement augmenter au fil des années.

Ajoutons que les diamants synthétiques sont plus faciles à la taille que les diamants naturels, puisque leur structure ne contient en général pas de macles ou de naat!

© Dureté 10 – Eddy Vleeschdrager