Propriétés mécaniques du diamant

Sommaire : Propriétés mécaniques du diamant

Densité – Densité relative

Afin de définir le poids spécifique d’un minéral, il faut calculer le rapport entre le poids du minéral et le poids d’un même volume d’eau à 4 °C. Ce rapport dépend, d’une part, du type d’atomes constituant la pierre, et d’autre part, de la façon dont ils sont accumulés dans la grille. Autrement dit, plus la concentration est importante, et plus la liaison entre les atomes est forte, plus grande est la densité.

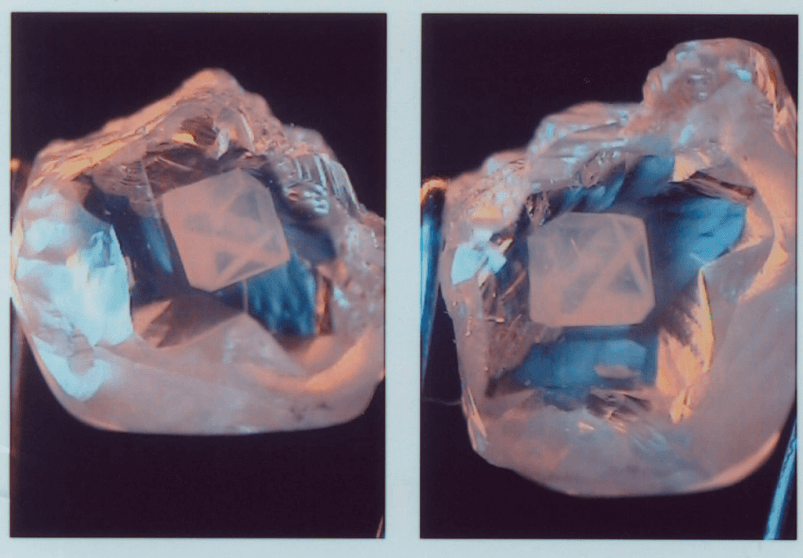

Lors du triage du brut, on rencontre parfois des merveilles de la nature. Ainsi j’ai eu l’occasion de trouver un cristal octaèdre parfait en plein cœur d’un diamant brut de 1,30 ct de couleur blanche (GH). En dehors du cristal mat – translucide le diamant est pur. Afin de pouvoir mieux admirer l’octaèdre j’ai poli légèrement une face, une « fenêtre » en termes de métier.

→ Le saviez vous, la densité peut être utilisée pour différencier les diamants des imitations

Le poids spécifique du diamant est en moyenne de 3,52. Il varie selon sa teneur en éléments en trace et en inclusions. Ainsi, on peut trouver une densité de 3,54 en Australie, de 3,52 pour le blanc et de 3,524 pour le jaune en Afrique, de 3,525 et même de 3,60 pour les bruns au Brésil.

À titre de comparaison, voici la densité de quelques minéraux :

| Nom du minéral | Densité |

|---|---|

| Marcasite | 4,80 à 5,20 |

| Hématite | 5 |

| Corindon | 3,95 à 4,05 |

| ZIrcon | 4,69 |

| Grenat | 3,60 à 4,20 |

| Jade | 3,35 |

| Turquoise | 2,72 |

| Béryl | 2,75 |

| Émeraude | 2,74 |

| Quartz | 2,65 |

| Agate | 2,62 |

| Lapis-Lazuli | 2,38 à 2,50 |

| Opale | 2,15 |

| Spinelle | 3,65 à 4,10 |

| Topaze | 3,56 |

| Diamant | 3,52 |

| Péridot | 3,30 |

| Tourmaline | 3,10 à 3,20 |

| Jais | 1,30 |

| Ambre | 1,05 |

Dureté

La dureté d’un élément se définit difficilement par des chiffres mais plus aisément par comparaison.

C’est une notion essentiellement qualitative. On peut estimer la dureté d’un corps par la difficulté qu’il y a à le rayer, à l’user, le déformer, etc.

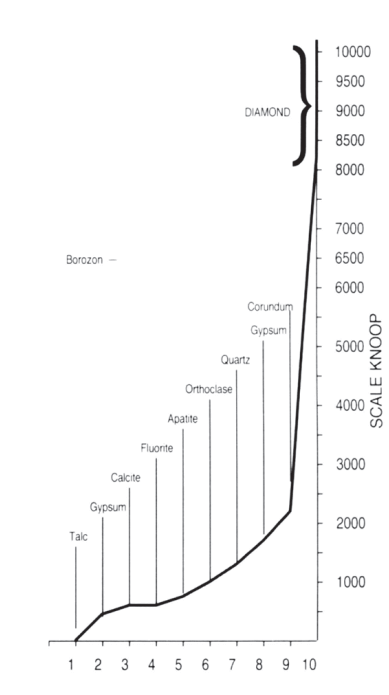

C’est ce qui a été tenté par Mohs en établissant sa fameuse échelle de dureté sur laquelle chaque corps est suivi par celui qui peut le rayer, le dernier étant le diamant, élément le plus dur existant dans la nature.

L’échelle de Mohs pourrait donner une fausse idée de la dureté des matériaux si l’on oubliait sa nature strictement qualitative et semblerait indiquer que le diamant est à peine plus dur que le corindon et seulement deux fois et demi plus dur que le lapis-lazuli. Ces chiffres ne reflètent qu’en partie la dureté réelle des matériaux mais ils permettent, toutefois, de se rendre compte de l’extraordinaire résistance à l’usure et à la rayure du diamant, laquelle peut cependant varier selon la provenance de la pierre et selon sa couleur, les diamants teintés étant, en général, moins durs que les diamants blancs. Mais il y a toujours des exceptions.

Notons que, dans la pratique de la taille des gemmes, on constate souvent que, plus la matière est dure, plus haute en est la brillance. Ainsi, une topaze aura un meilleur poli qu’un quartz mais il sera, néanmoins, inférieur à celui du diamant.

Cette extraordinaire dureté du diamant permet de comprendre pourquoi il est si difficile et si complexe de le travailler, du fait qu’il n’existe aucune matière plus dure que lui grâce à laquelle on pourrait le scier, le débruter, le tailler ou le polir. Cela n’est possible qu’avec de la poudre ou des déchets de diamant et seulement en respectant sa structure et le sens de sa cristallisation.

| ÉCHELLE QUALITATIVE DE DURETÉ SELON MOHS | |

|---|---|

| Talc | 1 |

| Plâtre | 2 |

| Jais | 2,5 |

| Calcite | 3 |

| Malachite | 3,5 à 4 |

| Fluorite | 4 |

| Apatite | 5 |

| Lapis-Lazuli | 5,5 |

| Opale | 5,5 à 6 |

| Hématite | 5,5 à 6 |

| Turquoise | 6 |

| Pierre de lune | 6 |

| Amazonite | 6 |

| Marcasite | 6 à 6,5 |

| Jade | 6 à 6,5 |

| Quartz | 7 |

| Zircon | 6,5 à 7,5 |

| Grenat | 7 |

| Agate | 7 |

| Tourmaline | 7 à 7,5 |

| Émeraude | 7,5 |

| Aigue Marine | 7,5 |

| Topaze | 8 |

| Spinelle | 8 |

| Corindon (rubis, saphir) | 9 |

| Diamant | 10 |

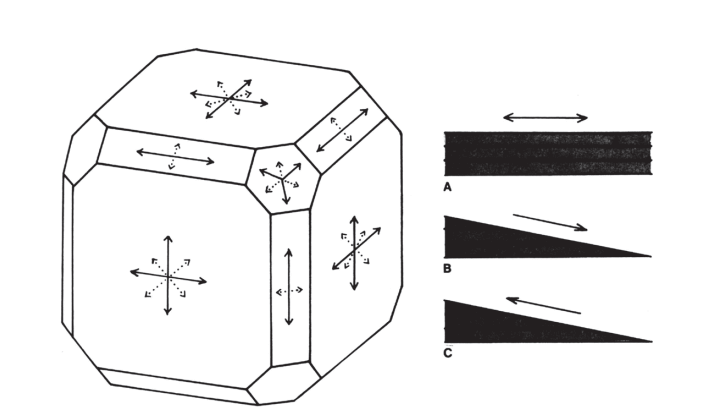

Dureté suivant la direction de la taille par rapport à la distructure cristalline : A. dureté égale ; B. direction plus tendre ; C. direction plus dure

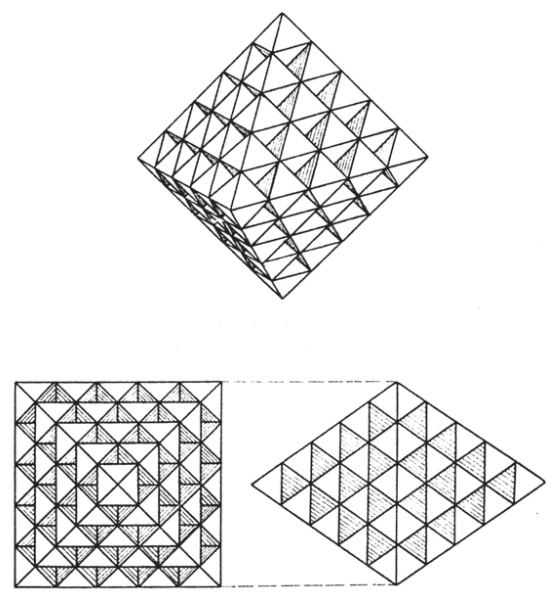

La structure du diamant, comme nous l’avons vu, est faite d’atomes puissamment liés entre eux, de sorte que pour le tailler, il faut briser les liaisons covalentes afin de pouvoir arracher des atomes de carbone. Ceux-ci se trouvent plus nombreux, par unité de surface, dans les plans qui correspondent aux directions où l’arrachage est le plus difficile, sinon impossible. Par contre, en variant ces directions de manière à rencontrer moins d’atomes, la résistance à l’arrachement sera moindre. L’expérience de la taille du diamant se confirme dans les faits. On constate ainsi que les directions les plus dures à tailler d’un cristal sont :

- Les faces du cube dans une direction à 45° par rapport aux axes de symétrie ;

- Les faces de l’octaèdre dans les directions qui rejoignent les sommets du cube qui lui serait circonscrit;

- Les faces verticales du dodécaèdre dans la direction perpendiculaire à son axe vertical;

- – Les faces obliques du dodécaèdre dans la direction parallèle à son axe vertical, et que les directions Les plus tendres sont:

- Les faces du cube dans une direction parallèle aux axes de symétrie ; – Les faces de l’octaèdre dans une direction parallèle aux arêtes du cube qui lui serait circonscrit;

- Les faces verticales du dodécaèdre dans la direction parallèle à son axe vertical;

- Les faces obliques du dodécaèdre dans la direction perpendiculaire à son axe vertical.

On peut également constater que sur une même face, des directions considérées comme tendres peuvent varier en dureté: ainsi sur la face d’un cube, on peut avoir une direction tendre et trois autres moins tendres.

Cela provient de ce que l’usure se fait en s’écartant faiblement de l’orientation cristalline idéale. Dans la pratique, cela conduit l’ouvrier diamantaire à « chercher le fil » pour faciliter la taille en donnant une légère inclinaison à la pierre sur la meule, quitte à la redresser ensuite.

Les tailleurs de diamant appellent cette méthode « briser une facette ».

Dans une direction d’égale dureté, on peut aussi constater qu’en taillant sous une incidence très faible, il est plus difficile de polir contre le fil que dans le sens du fil.

La structure cristalline du diamant permet aussi de comprendre le clivage. Le processus consiste à briser les liaisons maintenant entre elles deux couches d’atomes par l’onde de choc produite quand est donné le coup sur la lame du cliveur. L’onde de choc écarte les couches où les atomes sont en plus grande quantité. En raison de sa grande cohésion cristalline, le diamant, soumis à une pression forte et constante, peut pénétrer dans l’acier sans se briser. Il n’en reste pas moins que c’est un cristal fragile et qu’un choc violent peut en casser les pointes. Il est plus vulnérable dans les plans de clivage.

Le nitrure de bore, produit artificiel, possède une dureté de 9,75. On l’emploie dans les alliages de fer ou d’acier là où le diamant ne peut être 88 employé. Il est commercialisé par General Electric sous le nom Borazon et par la De Beers sous le nom d’Amborite

| ÉCHELLE QUALITATIVE DE DURETÉ PAR RÉSISTANCE À L’USURE (ROSIWAL) | ||

|---|---|---|

| Talc | 0,03 | Friable sous l’ongle |

| Jais | 1,2 | |

| Malachite | 4 | Rayable au couteau |

| Lapis-Lazuli | 6,5 | |

| Turquoise | 37 | Comme le fer |

| Jade | 100 | |

| Quartz | 120 | Raye une vitre |

| Émeraude | 130 | |

| Topaze | 175 | Rayable par un corindon |

| Corindon | 1 000 | Rayable par un diamant |

| Diamant | 140 000 | |

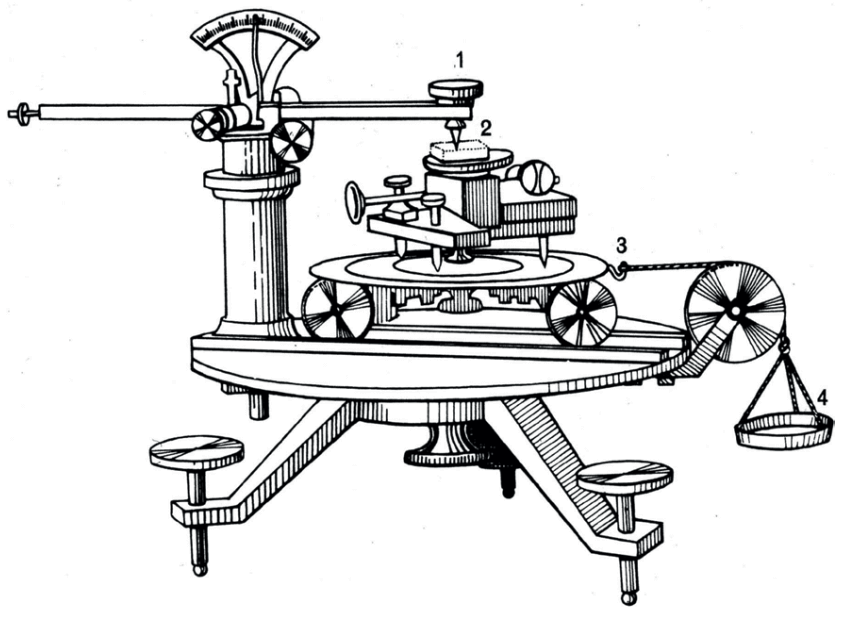

La dureté peut aussi être déterminée par le poids que l’on doit utiliser à l’aide d’une pointe en diamant pour rayer dans une certaine direction un cristal. L’appareil utilisé est nommé le scléromètre Seebeck. En dehors de la méthode de sclérométrie, l’on connaît aussi la méthode de forage, polissage et de pression qui mène à des valeurs dont les 2 dernières sont les plus importantes. Lors de la mesure de la pression, on distingue la dureté « Vickers » (DV) de la dureté « Brinell » (DB). À l’origine, les deux méthodes ont été développées pour la métallurgie.

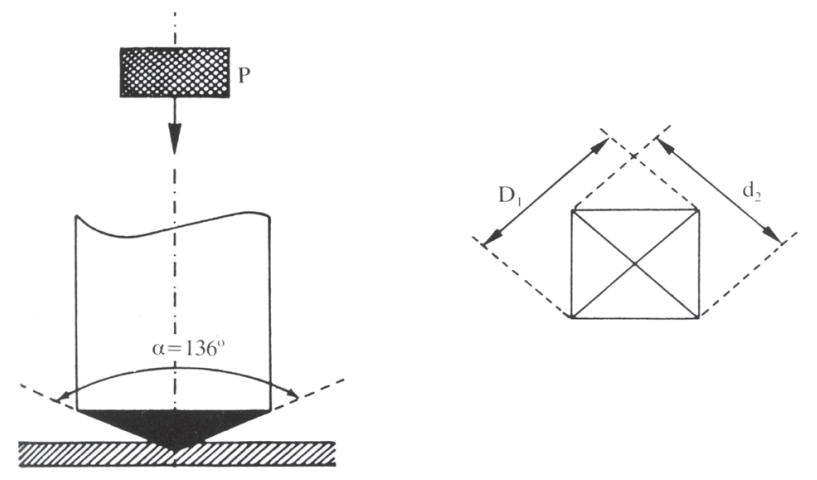

La dureté selon Vickers

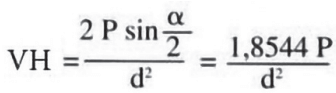

Cette méthode consiste à enfoncer une pyramide de diamant à base carrée dans la matière, sous charge variable. Les diagonales du creux enfoncées sont ensuite mesurées à l’aide d’un microscope. L’angle entre les faces du diamant mesure toujours 136°. L’illustration montre la mise en place du principe pour la mesure de la dureté Vickers.

La D.V. est calculée en fonction du rapport: P = charge en kg, d = moyenne arithmétique entre deux diagonales d1 en d2, exprimée en mm.

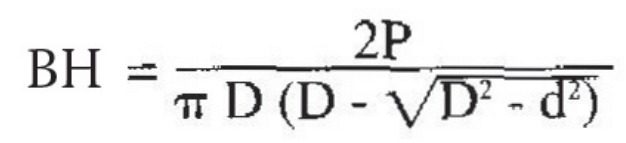

La dureté selon Brinell

Lors de la définition de la dureté selon Brinell, une bille très dure est enfoncée dans la matière sous pression variable. Le diamètre de la cavité creusée est ensuite mesuré au microscope. La D.B. est calculée en fonction du rapport illustré ci-dessous:

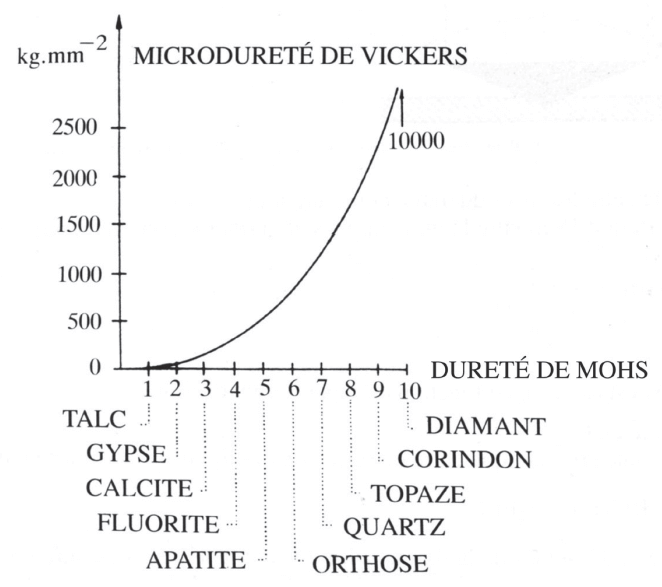

L’illustration ci-jointe compare l’échelle de dureté relative de Mohs à l’échelle de dureté absolue de Vickers.

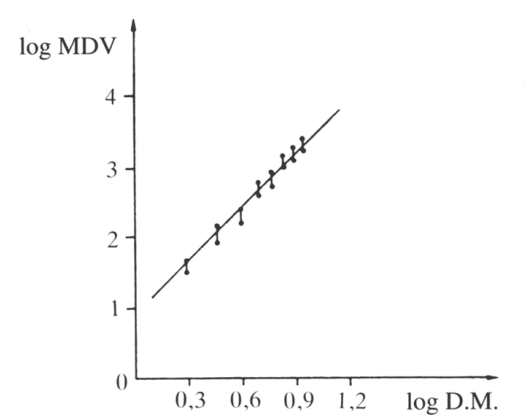

Il existe, néanmoins, un lien linéaire entre le logarithme de la microdureté de Vickers (MDV) et le logarithme de la dureté de Mohs (DM). Ceci est représenté par l’illustration page suivante. Young et Millman expriment ce lien de façon suivante :

log MDV = 1,0 + 2,5 log DM

Il va de soi que ces mesures de dureté peuvent être effectuées de façon illimitée sur des pierres non taillées, mais qu’il faut éviter ce test destructif sur des pierres taillées. Pour éviter de moins abîmer les pierres taillées, des tests de dureté sont utilisés pour définir la dureté suivant la définition de Mohs, sur le bas de la pierre (la culasse) ou le rondiste.

L’échelle de dureté de Knoop donne, quant à elle, un autre aperçu de la dureté de matières naturelles et synthétiques en kg/mm2 .

et l’échelle de dureté absolue de Vickers

| Échelle de dureté de Knoop | |

|---|---|

| Cubic boron nitride (CBN) ou nitrure de bore cubique | 4500 |

| CBN polycristallin ou Ambrite | 4000 |

| Carbure de bore | 2800 à 3700 |

| Carbure de silicium | 2500 à 3000 |

| Wolfram ou carbure de tungstène | 2400 |

| Corindon (oxyde d’aluminium) | 2000 à 2200 |

| Topaze | 1300 |

| Quartz | 800 |

| Acier | 200 à 1000 |

| Verre | 300 à 500 |

| Calcite | 130 |

| Plâtre | 30 |

Diamant 50 fois plus dur

Au laboratoire de géophysique de Carnegie (E.U.), on aurait produit du diamant 50 fois plus dur que le diamant naturel. C’est une combinaison C.V.D. et H.P.H.T. (voir chapitre H.P.H.T. et C.V.D.). La technique est la projection sur un cristal d’un nuage de méthane et d’hydrogène avec des particules chargées, suivi d’un traitement à haute pression et haute température (2000°).

L’usage de ce diamant de synthèse sera exclusivement réservé à l’industrie, pour la fabrication de composants électroniques et pour le forage, le sciage et le polissage des matériaux durs.

© Dureté 10 – Eddy Vleeschdrager