Recherche scientifique et innovation technologique relatives à la taille des diamants de joaillerie

Sommaire du chapitre : Recherche scientifique et innovation technologique relatives à la taille des diamants de joaillerie

- Recherche scientifique et innovation technologique relatives à la taille des diamants de joaillerie

- Le prix du diamant

- La dureté

- La conductibilité thermique

- Indice de réfraction

- La recherche et l’innovation : des formes concrètes

- Installation d’aspiration de poussières de diamant

Si l’occasion se présente à un non-initié de visiter une entreprise qui travaille le diamant, il aura sans doute l’impression que les méthodes et les outils utilisés sont très primitifs.

On dirait un vieil artisanat, surtout en comparaison des autres industries. Il y a cependant des raisons fondées qui expliquent pourquoi, à première vue, cette évolution n’est pas ou guère visible : la matière première est notamment exceptionnelle à plusieurs égards.

Le prix du diamant

D’importantes différences de prix peuvent apparaître pour un même poids. En voici quelques exemples :

Pour un même poids, le prix d’une pierre peut être multiplié par un facteur de 20 à 25 en fonction de la couleur et de la pureté. En cas de couleurs naturelles exceptionnelles, ce facteur peut encore augmenter de façon spectaculaire ;

- Le prix par unité de poids n’est pas constant, mais augmente avec le poids ;

- D’infimes modifications de poids peuvent engendrer des fluctuations de prix significatives si elles s’approchent des « chiffres ronds » (par exemple 50 pt. ou 100 ct.) ;

- Une diminution de poids peut entraîner une augmentation de prix sensible si elle va de pair avec une amélioration de la pureté ;

- Le modèle brillant vaut davantage qu’un modèle de fantaisie d’un même poids.

Le traitement de la pierre brute au modèle taillé est donc fort conditionné par le prix : des erreurs, si petites soient-elles, ont la plupart du temps des répercussions financières très lourdes, irréparables, étant donné que la partie enlevée en trop ou au mauvais endroit ne peut être rattachée au cristal d’origine.

La dureté

Tout le monde sait que le diamant est la matière possédant la plus grande dureté, ce qui a pour conséquence qu’il ne peut être travaillé par un autre matériau qui soit encore plus dur. Voilà une situation exceptionnelle comparée à tous les autres matériaux utilisés dans d’autres industries. On observe en outre deux aspects particuliers liés à cette dureté maximale :

- La dureté n’est pas constante; elle dépend de l’orientation au sein du cristal. Un réseau cristallin qui ne soit pas idéal, facilite par ailleurs encore davantage la détermination des « orientations plus tendres » ;

- Après la plupart des manipulations, les particules détachées de la pierre originelle à l’état brut, ont toujours les caractéristiques du diamant. Au cas où une particule — si petite soit-elle — s’introduirait dans une conduite ou une glissière, cela rendra immédiatement cette conduite ou cette glissière inutilisable. Mentionnons encore, en guise d’information, qu’en moyenne plus de la moitié du poids d’origine est éliminée lors des différentes opérations, donc transformée en particules qui peuvent s’installer n’importe où sous forme de poussière.

La conductibilité thermique

Le diamant est un excellent conducteur thermique (de deux à huit fois supérieur au cuivre à température ambiante). Ceci représente toutefois souvent un inconvénient pour la manipulation du diamant étant donné que la chaleur qui se dégage lors de l’opération, se répand rapidement à l’intérieur du cristal ce qui peut entraîner une inflammation spontanée à partir de températures allant de 700 à 800 degrés. La moindre inflammation peut, de surcroît, provoquer une chaleur supplémentaire ce qui accélérera à son tour le processus d’inflammation qui pourrait à la limite s’entretenir tout seul, même si l’on arrête l’opération en cours. Cette caractéristique limite donc sérieusement les possibilités d’augmenter la productivité.

Indice de réfraction

Ce paramètre se trouve en fait à la base de l’éclat et du « feu » qui se dégage d’un modèle taillé. Aussi la géométrie de la pierre achevée doit-elle rester à l’intérieur des limites étroites. Ceci implique pour les diamantaires qu’ils doivent fournir un travail de précision.

Il est évident que la combinaison des quatre éléments mentionnés conditionne très sensiblement le processus de production.

Toute nouveauté, qu’elle concerne la méthode de travail ou qu’il s’agisse d’un nouvel appareillage ou outillage, devra nécessairement tenir compte des caractéristiques susmentionnées. Il est en effet intéressant d’observer que la nécessité d’une géométrie parfaite n’est pas reprise en tant que condition primaire. De légers écarts sont non seulement tolérés, mais poursuivis pour autant qu’ils soient à la base d’une meilleure qualité (par exemple le poids).

La recherche et l’innovation : des formes concrètes

Dans le secteur diamantaire, on distingue clairement deux niveaux sur le plan de la recherche et de l’innovation technologique.

Toute personne impliquée dans le processus du traitement du diamant participe d’une façon ou d’une autre à la recherche lors de son travail. Comme il s’agit d’un processus dans lequel se succèdent le travail, le contrôle et, le cas échéant, la correction, les méthodes du diamantaire évoluent et s’améliorent. Il expérimente et compare les différentes possibilités. L’opération en tant que telle lui donne en outre le temps de réfléchir à sa méthode de travail et d’apporter éventuellement de légères modifications à son outillage. Voilà la raison pour laquelle un diamantaire jouissant d’une expérience d’une dizaine d’années est extrêmement spécialisé.

Un inconvénient inévitable de cette situation consiste dans le fait que les améliorations ne s’infiltrent qu’à petites doses dans le monde du diamant. Il arrive très fréquemment que la plupart « découvrent » après des années des techniques connues des autres depuis longtemps. De cette façon, l’individualisme est à la base d’une perte de beaucoup d’énergie : certaines personnes expérimentent et essaient à leur tour des choses considérées comme impossibles par d’autres gens, et obtiennent le plus souvent le même résultat. Quoique son rendement soit infime, ce type de « recherche » garde néanmoins sa valeur, car elle se trouve à la base de toute forme de recherche plus systématique. Pour les tiers éventuels se trouvant dans la marge du secteur diamantaire, cette information constitue la base indispensable pour proposer au secteur du diamant un nouvel outillage ou des procédures inédites. Une condition sine qua non est que l’information disponible soit répertoriée.

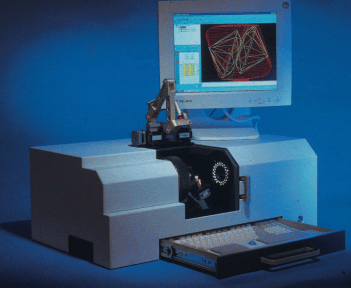

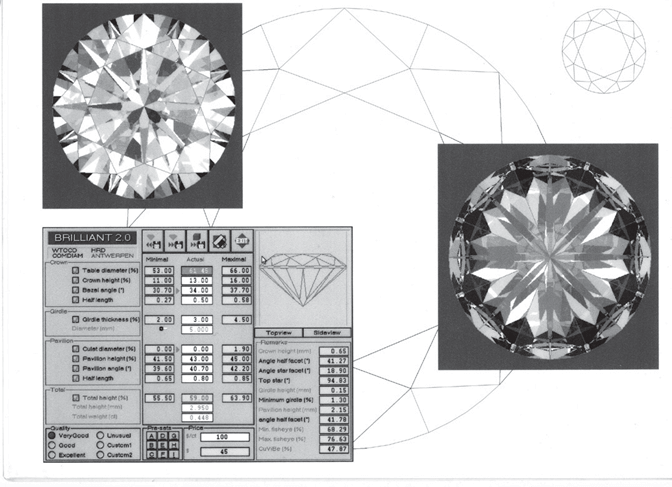

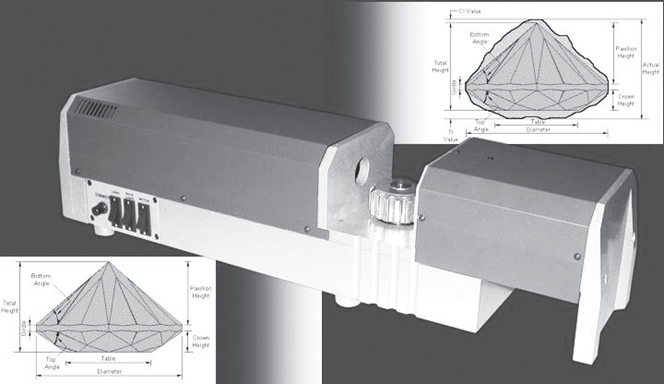

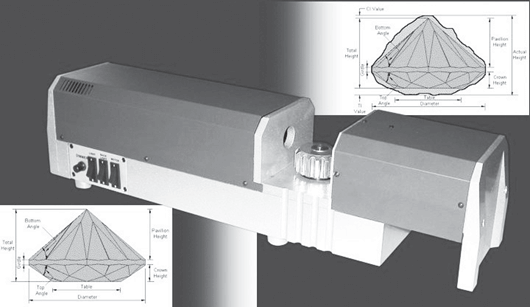

L’ordinateur expert diamantaire

Une nouvelle technologie développée au centre de recherche de l’H.R.D. est venue à l’aide du diamantaire qui a fait passer le projecteur à profil dans le domaine du passé. On peut parler d’une étape importante faite dans la chaîne de fabrication. Non seulement l’appareil joue le rôle de projecteur à profil, mais est aussi une jauge de haute précision. Les résultats sont rapides et une imprimante donne des résultats immédiatement.

À cela s’ajoute le fait que l’ordinateur donne le nombre de degrés qu’il faut rectifier pour passer par exemple d’une proportion good à very good. Il vous calcule simultanément la perte de poids et le poids que nous obtiendrons.

Le diamant est mis sur un petit plateau tournant devant une caméra vidéo, qu’il soit déjà taillé, débruté ou brut. Un rayon laser parcourt la pierre et l’œil électronique en donnera le profil actuel et ses possibilités « futures » détaillées. La meilleure forme est donnée du brut étudié, brillant ou taille fantaisie ainsi que la meilleure orientation de la pierre pour obtenir le poids maximum. Il offre le choix entre une grande pierre ou bien deux ou trois plus petites et une multitude de combinaisons parmi lesquelles le diamantaire pourra choisir, le tout en 3 dimensions.

Le poids est donné, basé sur le poids spécifique du diamant d’après son volume, en moins d’une seconde. En d’autres termes, le tailleur n’aurait plus besoin de contremaître, l’ordinateur lui dira exactement à combien de degrés il devra tailler, combien il devra enlever de matière, quel est le poids actuel et de quels seront le poids et la proportion lorsqu’il livrera la pierre terminée au courant de chaque étape: taille en croix, 8⁄8 et brillants, le tout dans la seconde.

Grâce à la solution rapide des données géométriques de la pierre, l’instrument est devenu indispensable dans les laboratoires de certifications du diamant, car tout en donnant le poids correspondant à la pierre à 0,01 ct près, il avertit immédiatement si la pierre est un diamant ou un substitut, ce qui permet de supprimer le test de thermo-conductibilité.

L’utilisation de l’appareil étant simple, cela permet d’être utilisé par des profanes en informatique. N’importe qui, sans formation spéciale, peut en un temps très court, apprendre à manipuler l’appareil.

Toutes les données apparaissent sur un écran en couleurs et peuvent être imprimées sur des documents pouvant accompagner la pierre soit pour la taillerie, soit pour le certificat définitif.

La graduation des pierres peut varier de 1 à 20 mm. Soit des 0,005 ou 200 pierres par carat à 25 ct, dépendant du logiciel.

Le rapport imprimé donne aussi les mesures des étoiles, des haléfis, des facettes de la couronne aussi bien que de la culasse ainsi qu’une représentation graphique du rondiste, la vue du haut, du bas, et de côté de la pierre, le tout dans les proportions exactes correspondant à la pierre.

Le rapport de certification donne :

- Tous les degrés des angles de la couronne et de la culasse – pavillon,

- La hauteur de la couronne et la profondeur de la culasse en millimètre et en pourcentage,

- La profondeur totale en pourcentage,

- La table en millimètre et en pourcentage,

- La colette en millimètre et en pourcentage,

- La moyenne, le minimum et le maximum d’épaisseur du rondiste,

- L’axe de déviation de la table et de la colette,

- Le poids de la pierre à 1⁄100 de carats près.

Un logiciel supplémentaire permet de calculer la valeur du produit fini d’après une liste de prix, soit Rapaport, soit ADL, en ajoutant une décote selon la situation du marché.

Plusieurs fabricants proposent des instruments actuellement, les plus utilisés sont Sarin, Helium et Ogi.

La recherche systématique réalisée par des centres spécialisés

Des spécialistes se penchent actuellement sur l’analyse systématique de certaines étapes du processus de production. Il s’agit de chercheurs attachés à une entreprise ou un institut spécialement érigé à cet effet. Le programme de W.T.O.C.D. (Wetenschappelijk en Technisch Onderzoekscentrum voor Diamant), le Centre de recherche scientifique et technologique du diamant, en est un exemple concret. Fondé en 1977 en tant que centre de recherche collectif pour l’ensemble du secteur diamantaire, on y réalise la recherche systématique dans des domaines qui connaissent des problèmes semblables à ceux qui se posent dans le secteur en question. Les divers projets ne s’intéressent cependant pas à des situations individuelles, spécifiques ou uniques : le problème est globalisé de sorte qu’une solution puisse trouver une application universelle. Ceci implique bien entendu des contraintes sur le plan commercial. Nous expliciterons ceci à l’aide de quelques exemples concrets que vous trouverez ci-après.

Le processus de la taille

Il y a quelques années seulement que le programme de W.T.O.C.D. a repris la taille dans sa gamme d’activités. Vu qu’on tend à trouver des solutions globales ici également, il était indispensable de procéder à une étude approfondie de la taille. En comparant la taille au processus de

débrutage, on peut affirmer que le degré de difficulté est nettement supérieur pour diverses raisons, à savoir :

- Le nombre de facettes (57 au lieu d’une forme cylindrique lors du débrutage) et leur disposition les unes par rapport aux autres ;

- L’outillage (un disque de taille au lieu d’une autre pierre).

On sait que lors de la taille, le réseau cristallin originel de la pierre brute est modifié de deux façons différentes :

- En retirant des particules du réseau cristallin.

Il est vrai que ces particules sont très petites, mais elles conservent chacune les caractéristiques du diamant. On peut parler d’une démolition mécanique du réseau.

- Comme si on démolissait le réseau atome par atome.

Dans ce cas-ci, il n’est plus question de particules possédant les caractéristiques du diamant étant donné qu’il s’agit d’atomes de carbone. Ces atomes n’ont pas pu se combiner avec de l’oxygène. Il s’agit ici d’une démolition thermique du réseau cristallin.

Il n’est pas évident de déterminer de quelle façon la taille traditionnelle se déroule. Il est toutefois certain que les deux types de démolition apparaissent le plus souvent simultanément. Ils ont pourtant tous les deux leurs caractéristiques propres :

- Pour la démolition mécanique, on doit disposer de particules ayant une dureté égale ou supérieure. Celles-ci peuvent s’être posées sur le disque de taille de façon artificielle, soit par la taille même. Ce processus est limité par le fait que la pierre brute pourrait être trop endommagée (des fêlures à travers toute la géométrie) ou par une détérioration trop importante du disque de taille et des particules de diamant sur le disque ;

- Pour la démolition thermique, il suffit d’ajouter de l’énergie à chaque atome dans une mesure telle qu’il puisse se détacher du réseau. Toute forme d’énergie est possible, par exemple la chaleur de frottement ou de l’énergie provenant d’un laser de puissance. Ce procédé a aussi ses limites vu qu’il y a de l’énergie supplémentaire qui se libère au moment où l’atome se détache. Au cas où cette énergie ne serait pas soigneusement contrôlée, le risque d’auto-inflammation spontanée existe, ce qui n’est évidemment pas souhaitable. La caractéristique de ce procédé est que la diminution en volume est nettement inférieure par unité de temps par comparaison à la démolition mécanique ; l’avantage en est la qualité sensiblement supérieure de la surface.

- Étant donné le degré de difficulté de ce projet, il est opportun d’introduire l’innovation technologique par étapes. Un premier pas, qui doit de toute façon être franchi, consiste dans la détermination de l’orientation de mesure indiquant la meilleure orientation de taille pendant la taille de sorte qu’elle puisse encore être modifiée si nécessaire.

Consultant

Grâce à l’intervention de la Recherche Scientifique pour l’Industrie et l’Agriculture, le programme du W.T.O.C.D. a la possibilité de réaliser une étude à la base de laquelle se trouve l’idée suivante: à condition de connaître toutes les caractéristiques géométriques d’une pierre brute

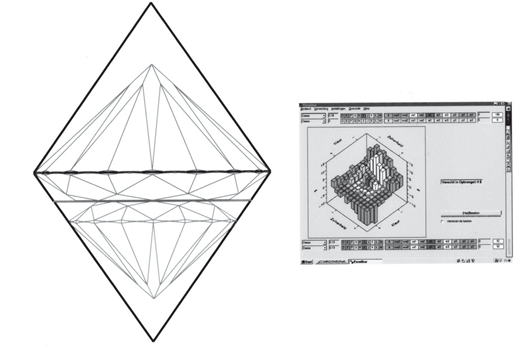

- non seulement sa forme extérieure, mais également la position et la grandeur des inclusions, l’orientation, etc. – il doit être possible de déterminer par simulation à l’aide de l’ordinateur le modèle taillé optimal qui peut être fait à partir de cette pierre brute. On peut également tenir compte de données relatives à son potentiel sur le plan du traitement des diamants, de la situation actuelle du marché, etc. Le modèle 3D mesuré est traité à l’aide d’un programme informatique de simulation, en combinaison avec un fichier de brillants.

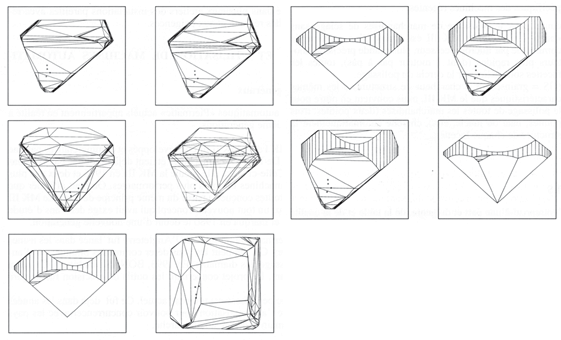

La simulation offre la possibilité de manipuler et de travailler une représentation dans l’espace d’une pierre brute ou taillée, composée de coins et d’arêtes. Les inclusions peuvent être ajoutées lorsque l’emplacement exact par rapport à une référence est connu.

Après chaque étape du traitement, le poids et le pourcentage de la perte de la forme restante sont calculés par rapport à la forme d’origine. À partir d’un fichier de formes de taille, on choisit un modèle réduit du résultat final recherché. Ce modèle réduit est posé dans le modèle brut et rééchelonné jusqu’à sa grandeur maximale. La ligne de référence peut être déplacée pas à pas comme surface de section de la table à la colette à travers la pierre brute avec la forme de taille finie. Après chaque étape, il est possible de contrôler visuellement si la forme finie cadre bien dans la pierre brute. Par cette méthode, il est possible de projeter dans le brut aussi bien le brillant que les modèles fantaisie.

Nous disposons déjà d’un grand nombre de résultats, à savoir :

- Concept d’un brillant à l’aide de toutes les données ou de certaines seulement. Voici quelques sujets typiques :

- Quel est le diamètre minimum nécessaire pour obtenir un modèle

Very Good en connaissant la hauteur ?

- Dans ce cas-ci, quelles sont les données qui déterminent le modèle et quel en sera le poids ?

- Le risque de créer un effet œil de poisson existe-t-il, ou la colette sera-t-elle visible dans les bezels ?

- Quelle sera la perte de poids si, pour un modèle bien précis, le rondiste est enfoncé ?

- Déterminer toutes les caractéristiques de chaque facette d’un brillant, ainsi que les données globales comprenant entre autres la hauteur maximale, la hauteur de débrutage et le poids tout en contrôlant les limites acceptées ;

- Déterminer le poids et le dessin complet dans n’importe quelle position d’un brillant, d’une marquise, d’une poire, d’une émeraude, d’une baguette et d’un taper ;

- Calculer les données principales d’un brillant, d’une marquise et d’une poire tout en contrôlant les limites à l’aide d’une calculatrice de poche programmée ;

- Calculer les pertes de poids théoriques après chaque étape du processus de taille d’un brillant. (Ces données offrent des possibilités de contrôle à des moments précis du processus de production.)

Conclusion

L’avantage d’une institution spécialisée tel le W.T.O.C.D. réside dans le fait qu’on peut apporter des solutions globales à certains problèmes en n’oubliant pas le côté commercial qui les accompagne. De cette façon, le secteur dans sa totalité peut bénéficier du résultat complet du projet sans être obligé de se livrer à de longues expériences coûteuses dont les résultats n’ont qu’un faible rendement.

Grâce à l’essor rapide de la mécanique et de l’électronique ces dernières années, l’industrie diamantaire est en mesure depuis peu de présenter des solutions adéquates. Deux aspects sont toutefois essentiels : le secteur diamantaire doit faire savoir aux candidats constructeurs quelles sont ses exigences et cela de manière très précise. Il faut en outre que le secteur s’adapte aux nouvelles technologies disponibles. On peut en effet être certain que le processus de production se modifiera, qu’on le veuille ou non. Ceux qui ne sont pas disposés à s’adapter et à évoluer avec les nouvelles technologies, ne pourront en aucun cas se maintenir.

Installation d’aspiration de poussières de diamant

L’industrie diamantaire s’intéresse déjà depuis pas mal de temps à l’aspiration de poussières.

L’utilisation du disque de diamant a accentué davantage la nécessité d’une installation d’aspiration de poussières de diamant étant donné qu’il provoque plus de poussière en général et de cobalt en particulier. C’est la poussière de cobalt justement qui peut provoquer des réactions allergiques.

En développant un collecteur de poussières encastré dans la table de travail sur laquelle est aussi montée la meule de taille, on est arrivé à améliorer sensiblement les installations d’aspiration de poussières de diamant au moyen de tuyaux d’évacuation, un collecteur central, un canal d’évacuation et un groupe de ventilation.

Comdiam S.A. a placé dans plusieurs ateliers des installations pareilles avec récupération d’air où elles répondent aux exigences.

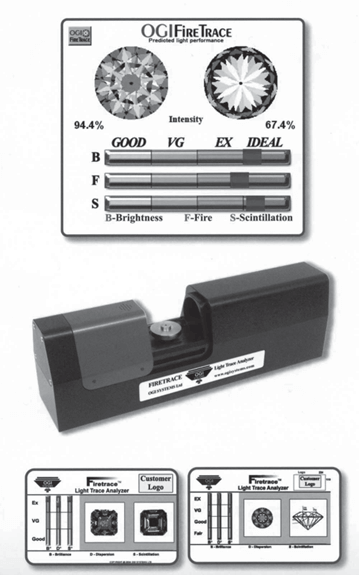

Mise au point de plusieurs outils qui peuvent vous aider à prendre une décision lors de la taille

De nos jours, comme on pouvait s’y attendre, on utilise les technologies les plus récentes pour traiter le diamant. Des lasers puissants permettent la transformation de la pierre et de nombreuses autres méthodes sont utilisées pour pratiquer l’entaille le long de laquelle la pierre sera clivée.

Les instruments au laser remplacent de plus en plus souvent la scie et les machines de taille traditionnelles. Ils ont l’avantage qu’il ne faut pas tenir compte des lignes de croissance du diamant. Combinés à des ordinateurs, ils ont déjà permis des créations détaillées très précises.

Par l’intermédiaire du centre scientifique et technique de recherches pour le diamant (W.T.O.C.D.) et de Comdiam, le H.R.D. a mis au point plusieurs instruments de technologie de pointe qui ont accéléré et rendu plus efficaces la taille et l’évaluation du diamant. Des solutions ont été trouvées pour faciliter l’analyse d’un diamant brut (Merlin), pour modeler la pierre (Solid), pour accélérer le processus de débrutage (Super Bruter) et enfin pour automatiser la taille (Octopus). Par ailleurs, des progiciels ont été créés pour faciliter la prescription d’une stratégie de traitement, tels que Excalibur, Brillant et Quadarc.

Analyser de Lexus, qui étudie les paramètres de la pierre avant et pendant la taille

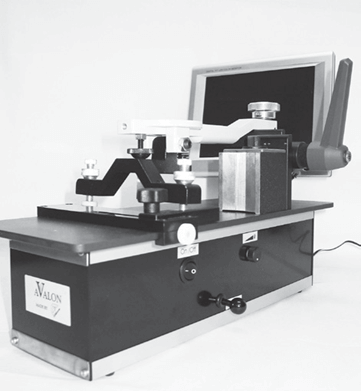

Avalon

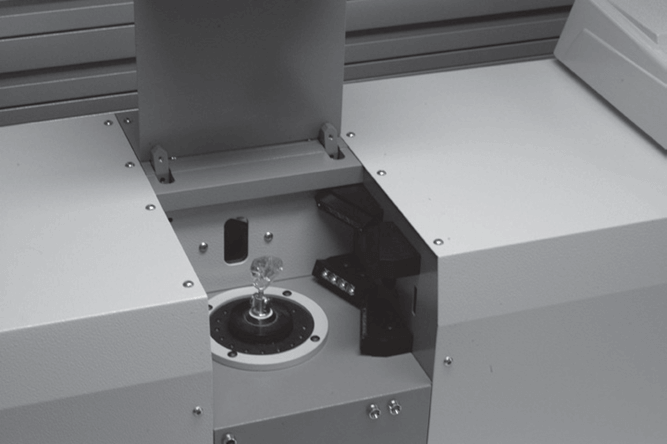

Contrôle de la finition du polissage

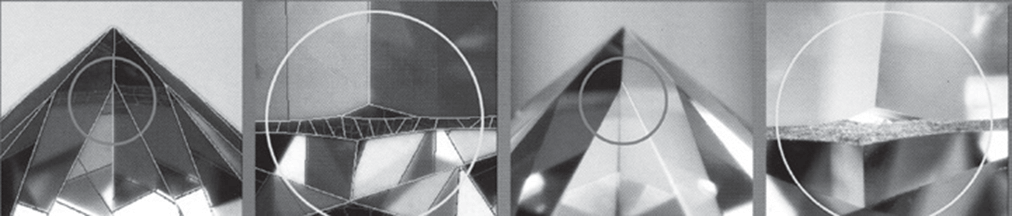

Pour visualiser la finition du polissage des facettes, le W.T.O.C.D. a élaboré un appareil pour contrôler les facettes des pierres dans la pince, à partir duquel fut créé un deuxième outil pour juger la qualité des pierres finies avec le microscope D-Scope. Le polissage des facettes est un élément important pour la finition de la pierre, vu les exigences qualitatives toujours croissantes qui sont liées au diamant. Étant donné que la finition parfaite de la pierre est un des atouts des tailleurs anversois, les chercheurs au W.T.O.C.D. ont élaboré le système. Jusqu’à présent, les méthodes de détection étaient la loupe (agrandissement de 10x) et le microscope (agrandissement 30x) pour juger la finition du polissage.

On doit examiner la facette en dessous d’un certain coin pour obtenir l’effet d’un miroir. La difficulté de cette appréciation se trouve dans le repositionnement de la pierre en fonction de la source lumineuse pour que la facette à juger vienne dans l’axe de réflexion (comme un miroir). Si on fait par exemple basculer la pierre, la brillance varie et l’on peut voir le degré de finition, ce qui exige un observateur entraîné. La mauvaise finition des pierres est typique aux marchandises indiennes bon marché où l’on reconnaît les rainures du disque, visibles à la loupe si pas à l’œil nu. L’appréciation de la finition à l’aide du microscope est effectuée de la même manière qu’avec la loupe, soit sur ou à travers la pierre. La possibilité d’un plus grand agrandissement joue également à l’avantage de l’observateur.

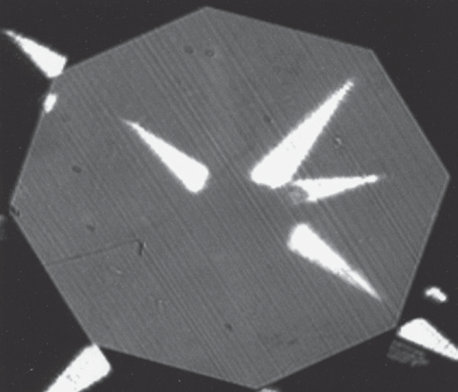

Avalon, table vue avec le système

L’appareil Avalon utilise une source lumineuse spéciale, la qualité de finition de la surface d’une facette est reflétée par contraste. La condition est toutefois que la facette soit placée perpendiculairement à l’axe optique de l’appareil, même si la pierre est encore sertie dans la pince ; c’est rapide et très simple. La finition peut être examinée par le tailleur qui peut ainsi intervenir tout de suite si besoin en est. Lors de la certification, le risque d’obligation de retaille ou repolissage d’une ou plusieurs facettes et donc son retour à l’atelier, peut être ainsi diminué ou supprimé, suite à l’utilisation d’Avalon. Le principe de travail peut être résumé comme suit. Une source lumineuse parallèle est placée perpendiculairement à une facette. La facette répercute comme un miroir une partie vers la source lumineuse. Un défaut de polissage se répercutera différemment.

Avalight est la source lumineuse utilisée dans Avalon, qui a été adaptée pour l’utilisation sur le microscope (DScope) où il est simplement monté.

Cette source lumineuse améliore la visibilité en comparaison avec l’éclairage classique. En plaçant une facette dans la réflexion de la source lumineuse, on voit immédiatement la finition. L’appréciation des pierres hors de la pince est aussi rendue plus simple, le tailleur obtient une meilleure visibilité qu’avec les moyens classiques. On combine l’agrandissement et les possibilités du microscope avec les avantages d’Avalon.

Les pierres de 2 jusqu’à 15 mm peuvent êtres visualisées sur écran et leur taille est réglable à partir d’un moniteur par le biais d’une caméra. Dimensions : 150 x 400 x 130 mm. Le support pour les pattes de la pince est un plateau mobile avec un arrêt pour stabiliser la pince. Pour le réglage de la hauteur de la pince, l’appareil a un support réglable de 50 mm sans adaptations qui a été prévu pour les différents types de pinces.

Merlin

L’instrument Merlin a été conçu pour analyser le diamant brut et pour faciliter le marquage. C’est un système commandé par ordinateur comportant un système de marquage manuel intégré.

La surface du diamant brut est entièrement scannée et transformée en image tridimensionnelle, dans laquelle on peut créer une forme de diamant, en brillant ou en formes fantaisies. L’ordinateur calcule ensuite toutes les possibilités et le poids maximum après traitement. En faisant une comparaison avec les derniers tarifs (ADL ou Rapaport), on peut préparer une bonne stratégie pour maximaliser le rendement de la pierre brute. Une fois la décision prise, la pierre est placée dans la bonne position sous le marqueur et une ligne droite et précise est tracée au bon endroit. La ligne tracée peut indiquer la surface à scier (de manière classique ou au laser) ou la position de la table ou du rondiste pour le débrutage ou la taille.

Solid

Solid est la transformation d’une machine au laser 2D classique en un instrument 3D révolutionnaire pour la taille du diamant. La pierre est d’abord scannée et mesurée en trois dimensions, après quoi l’ordinateur détermine la forme et l’orientation optimales pour la taille. Cela permet une perte de poids minimale et offre la possibilité de récupérer de la matière. Pour finir, la totalité du processus est réalisée automatiquement avec un laser classique, en trois dimensions. Les avantages de cette machine sont un rythme de travail plus soutenu, le traitement indépendant du sens de la croissance du cristal de diamant et la précision avec laquelle les opérations ont lieu (de façon entièrement automatique).

Excalibur : étude et évaluation de deux brillants dans un brut

Excalibur

Le logiciel Excalibur est un programme conçu pour visualiser la structure des prix du diamant. Il aide à prendre une décision dans l’évaluation du brut en comparant deux modes de traitement possibles.

Sur le marché journalier, le prix d’un diamant est déterminé d’une part par les 4 C et d’autre part par des influences telles que la forme et les fluctuations quotidiennes de l’offre et la demande. Excalibur compare deux possibilités et calcule la stratégie la mieux appropriée après avoir reçu les paramètres nécessaires et les tarifs les plus récents. Le résultat est alors simulé sur l’écran dans des graphiques tridimensionnels.

© Dureté 10 – Eddy Vleeschdrager