Le Sciage

Sommaire du chapitre : Le Sciage

- Le Sciage

- Principe

- Outillage du scieur

- Mode opératoire

- Pratique du Sciage

- Le sciage des naats

- Production et rentabilité

- Traitement au laser

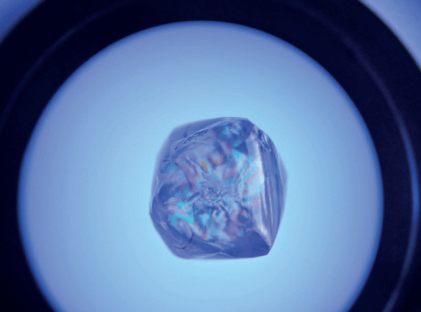

Principe

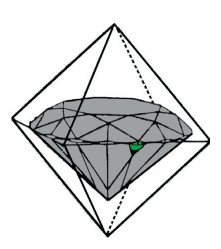

Le sciage consiste à couper une pierre en deux parties, chacune d’elles pouvant ensuite être débrutée ou taillée.

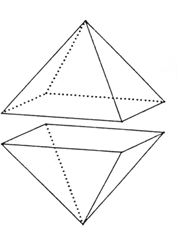

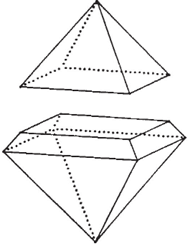

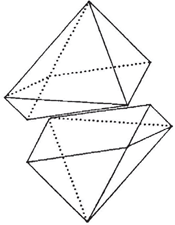

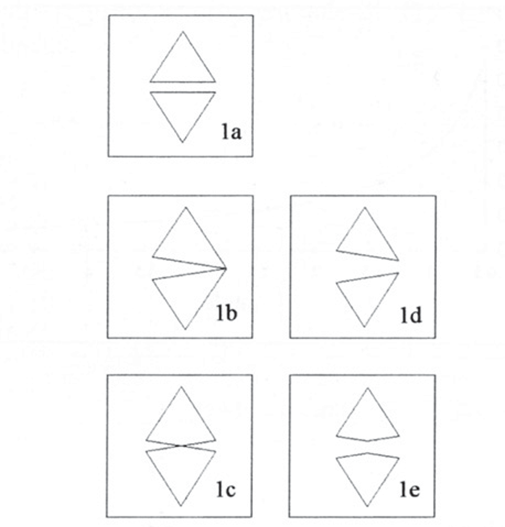

Il s’effectue dans un plan de cristallisation non clivable et se pratique :

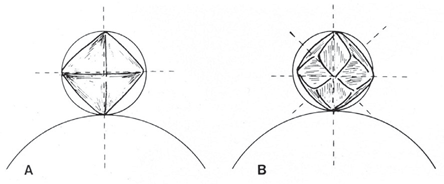

- Dans la direction parallèle aux faces du cube, ce qui offre trois directions correspondant aux trois axes quaternaires. Les pierres ainsi

sciées sont appelées des « 4 pointes » car leur table présente quatre pointes du cube ;

- Dans la direction perpendiculaire aux six axes binaires, ce qui donne six directions parallèles à deux pointes de l’octaèdre. Les pierres sciées de cette manière sont dites des « 2 pointes », leur table possédant effectivement deux pointes de l’octaèdre.

L’avantage du sciage est de permettre de séparer en deux parties des cristaux non clivables et de conserver les pointes des pierres, ce qui n’est pas possible avec le clivage.

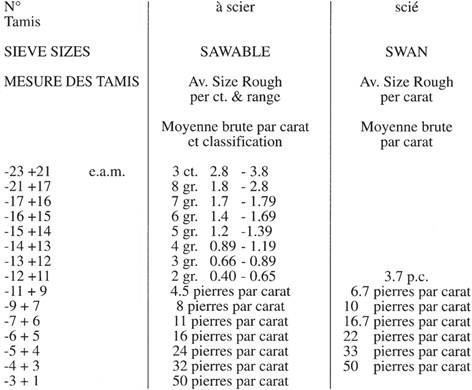

En outre, à l’encontre du plan de clivage rigoureusement déterminé par la structure même du diamant, le plan de sciage peut être légèrement modifié, de 15 degrés maximum, par rapport à sa direction idéale, soit pour obtenir une meilleure forme, soit encore pour faciliter l’élimination d’une inclusion. Les cristaux bien formés, l’octaèdre, le dodécaèdre et, dans une moindre proportion, le cube, sont le type même des marchandises sciables, appelées communément sawable. Elles sont proposées en différentes qualités sur le marché du brut, principalement en pures, cleanish et en piquées, spotted.

La De Beers les classe d’après leur grosseur, suivant un calibrage déterminé dont voici la référence de quelques tamis :

Ces chiffres peuvent varier lors du tamisage en fonction de la forme carrée, ronde ou allongée des pierres.

Bien que les cristaux les plus convenables pour le sciage soient les cristaux bien formés, il n’est pas exclu de scier des pierres ayant d’autres formes, comme les irréguliers et les naats.

Le sciage du diamant est, probablement, d’utilisation très ancienne. Bien avant 1900, la coupe des pierres se faisait avec un fil de fer ou de cuivre enduit de poudre de diamant. Ce moyen a été ensuite remplacé par la scie circulaire et, de nos jours, on tend de plus en plus à faire appel aux possibilités offertes par le laser.

Outillage du scieur

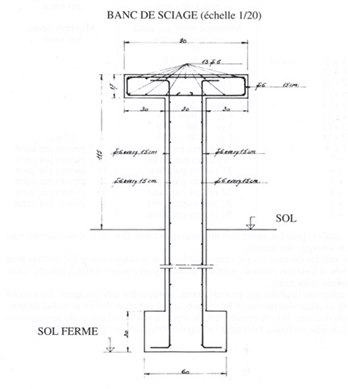

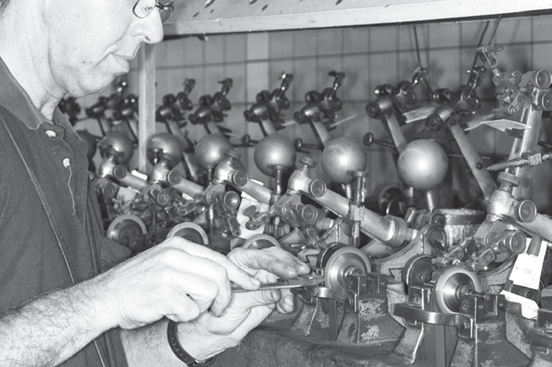

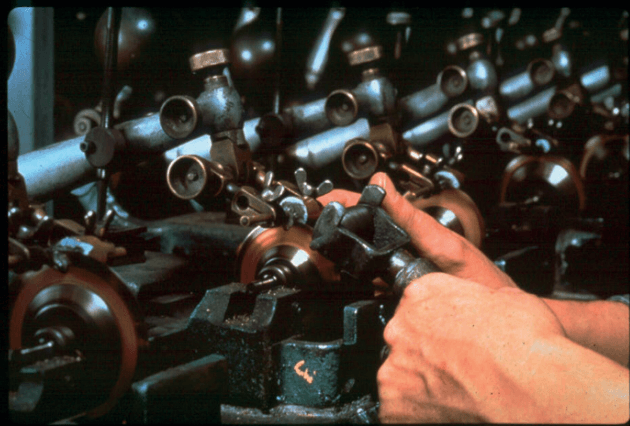

Il comprend la machine de sciage et l’établi ou le banc auquel elle sera fixée.

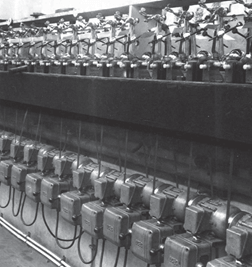

Le banc de sciage

L’implantation des scies diamantaires doit impérativement se faire sur un banc en béton dont la pièce maîtresse, l’âme (le corps), doit avoir au moins 30 centimètres d’épaisseur et dont les autres dimensions doivent répondre à des critères bien définis. C’est une garantie pour obtenir un travail irréprochable et pour éviter les déboires enregistrés par des firmes qui ont confié la réalisation de leurs bancs de sciage à des ingénieurs trop peu avertis des problèmes de la taille du diamant. L’assise du banc doit être enfoncée à plus d’un mètre de profondeur et, autant que possible, reposer sur un sol ferme. Il est exclu de couler le béton d’un banc sur un sol insuffisamment ferme ou dans les étages d’un immeuble. Il est bon de recouvrir le sol de l’atelier d’un dallage rouge foncé qui facilite la recherche d’une pierre tombée à terre, tout comme il est déconseillé de le laisser en ciment brut apparent. Les bancs peuvent recevoir plusieurs machines, sous réserve que leur nombre total n’excède pas soixante, pour éviter l’accumulation des vibrations qui pourraient en résulter. Le problème est beaucoup moins important si l’on ne place que 5 ou 10 machines, ce qui permet l’emploi de bancs en aciers non ancrés.

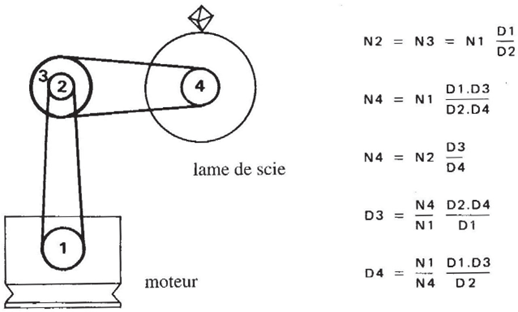

L’énergie motrice

Deux possibilités s’offrent pour faire fonctionner les scies diamantaires : soit l’emploi du moteur individuel n’actionnant qu’une seule machine, soit l’utilisation d’un moteur unique entraînant toutes les machines du banc. L’énergie électrique consommée dans le premier cas semble plus faible que dans le second cas, mais ce n’est qu’une apparence si on observe qu’un moteur unique de 6 ch. peut faire fonctionner 60 machines, alors que 60 machines munies chacune d’un moteur individuel de 1/8 ch. représentent une puissance totale de près de 8 ch.

L’avantage du moteur individuel réside dans la facilité de sa manipulation puisqu’à chaque instant, on peut l’arrêter ou inverser son sens de rotation. Avec l’emploi d’un moteur unique pour le banc de sciage, il est plus complexe d’arrêter une machine ou d’inverser son sens de rotation (dépose de la courroie, de l’ensemble plateau/scie, etc.).

La modification du sens de rotation de la scie se justifie quand certaines pierres imposent un changement du sens du sciage. Le moteur individuel, n’actionnant qu’une seule machine, doit être installé en dehors du banc de sciage pour éviter que ses trépidations ne provoquent des vibrations. En cas d’utilisation d’une source motrice unique, l’arbre de transmission est en acier, son diamètre de 3 centimètres, et il repose sur des coussinets d’antimoine, extrêmement bien alignés (alignement fait à l’aide d’un rayon lumineux extrafin). Les poulies, d’un diamètre d’environ 18 centimètres sont, de préférence, en aluminium.

La vitesse de rotation d’une scie peut varier de 7 000 à 15 000 tours par minute. Elle dépend de plusieurs facteurs: en premier lieu, de la pierre elle-même (il est déconseillé, par exemple, de scier à plus de 8 000 t/m les diamants de plus d’un carat), en second lieu, des impératifs de la production (pour les petites pierres, une vitesse élevée permet un rendement plus grand) et, enfin, du comportement du plateau qui, aux très grandes vitesses, peut se mettre à vibrer ou du disque de sciage dont la poudre de diamant peut se détacher sous l’effet de la force centrifuge.

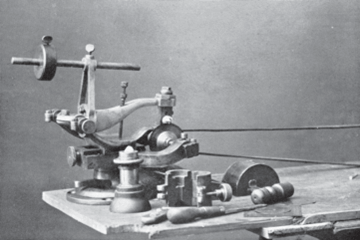

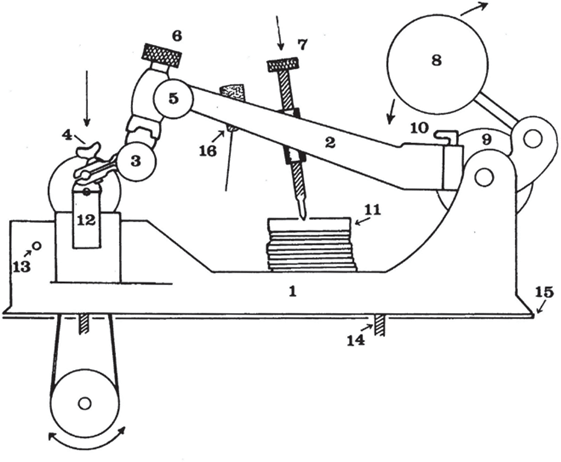

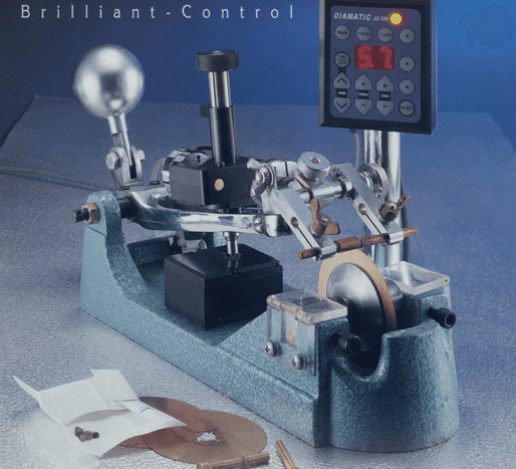

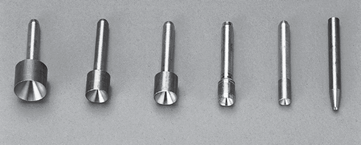

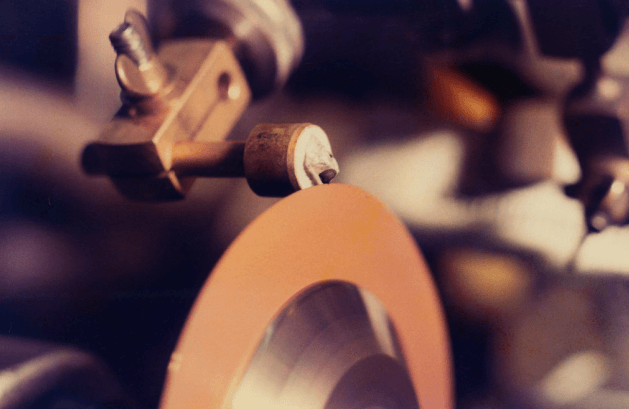

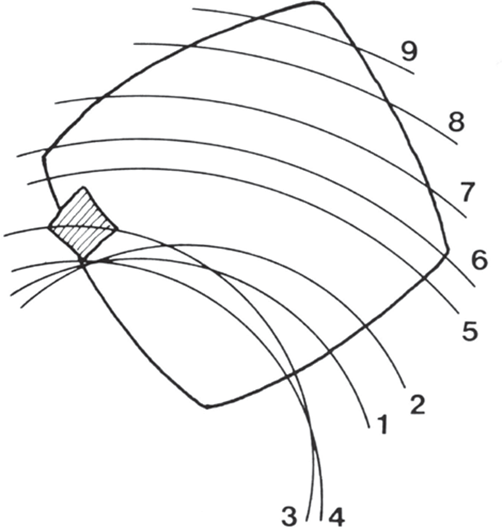

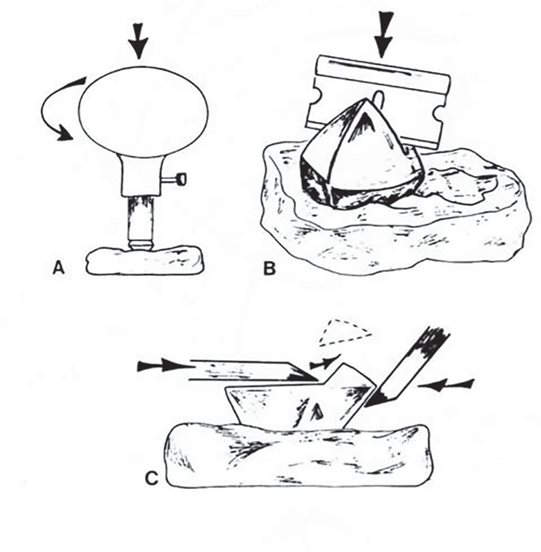

1. Socle en fonte, 2. bras mobile, 3,4,5 et 6. réglages et fixations du support de la pierre

7. vis de réglage de la descente et de la montée du bras de la scie, 8. poids ajustable assurant la pression de la pierre sur la scie, 9. vis pour le positionnement latéral du bras, 10. vis pour la fixation du bras sur son axe, 11. morceau de cuir et de caoutchouc sur lequel repose la vis 7, 12. coussinets de l’axe, 13. support de courroie en cas de dépose de la scie, 14. vis de fixation de la machine sur l’établi, 15. plaque d’amiante, 16. feuille de bristol blanc tenue par un bouchon pour améliorer la vision de la pierre sur la scie

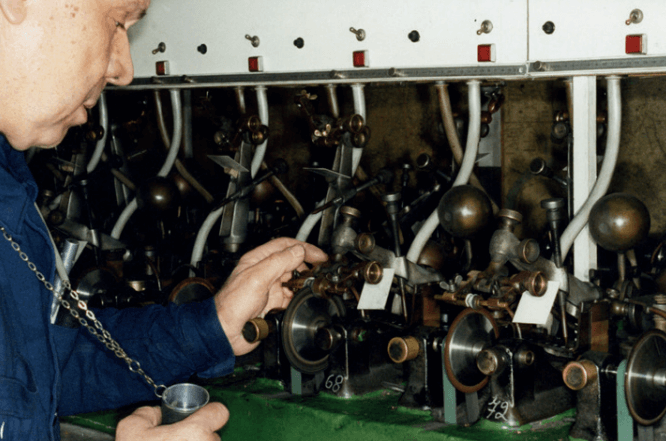

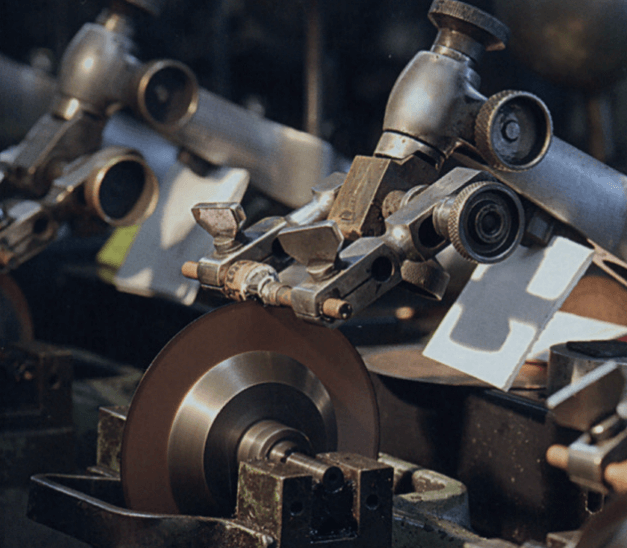

La machine de sciage

Description

Elle comporte un socle en fonte à l’avant duquel se trouve placé l’axe du plateau du disque de sciage et, à l’arrière, l’axe du bras mobile qui peut se déplacer de haut en bas et latéralement pour permettre la descente de la pierre sur la lame de sciage et pour en assurer le positionnement exact. La descente du bras est contrôlée par une vis de réglage dont l’extrémité inférieure repose sur un bloc constitué d’un côté par du cuir et, de l’autre côté, par du caoutchouc. L’arrière du bras est muni d’un contrepoids ajustable qui permet de faire varier la pression de la pierre sur le disque de sciage entre 150 et 300 grammes.

On peut déterminer le poids de pression optimum en prenant comme repère celui de la machine qui a le meilleur rendement et qui varie selon le type de marchandise.

Bien souvent, la différence de rapidité de sciage entre différentes machines réside dans la pression exercée par la pierre sur la scie. À l’extrémité avant du bras, s’articule une tête orientable dans toutes les directions.

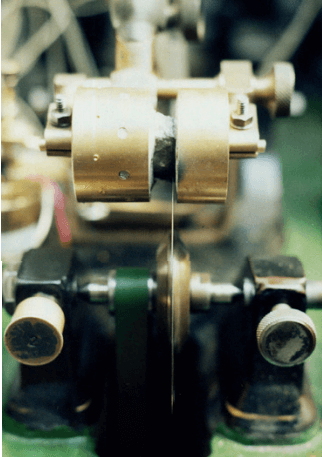

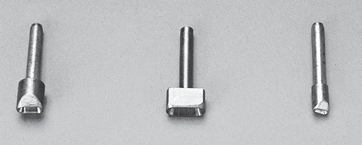

Elle est munie d’un dispositif assurant par serrage le maintien de deux tiges creuses amovibles disposées l’une en face de l’autre. La tige de gauche est terminée par une vis sur laquelle vient se fixer le « pot » ou dop auquel est cimentée la pierre à scier. La tige de droite ne sert qu’à soutenir la partie non cimentée, restée libre, de la pierre.

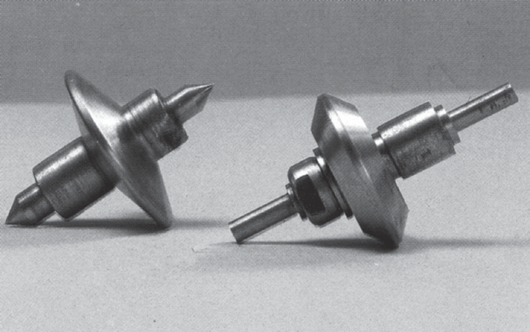

On distingue deux sortes de machines à scier suivant le mode de fixation de l’axe du plateau de sciage :

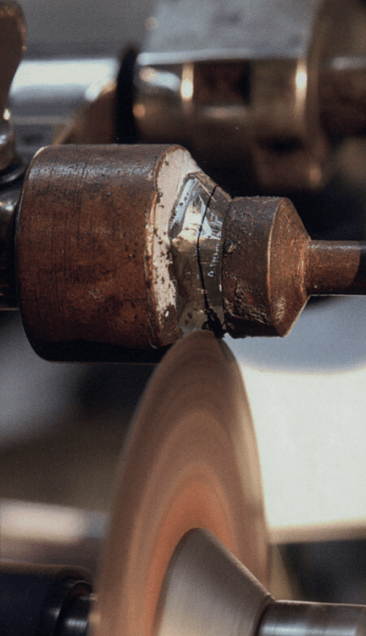

- La machine à plateau « entre pointes » dont l’axe de rotation du disque de sciage se termine par des pointes coniques tournant dans un logement d’alliage de bronze et graphite ;

- La machine à plateau « entre plats » dont les extrémités de l’axe de rotation sont cylindriques, et non plus coniques, et reposent sur des coussinets également en alliage de bronze et graphite. L’axe est maintenu en place sur les coussinets par la tension de la courroie motrice.

Les machines à plateau entre pointes donnent un meilleur fini du travail et sont à conseiller pour les grosses pierres. Leur entretien exige une certaine méticulosité car il faut nettoyer les pointes de l’axe et leur logement à chaque changement de disque à l’aide d’un chiffon doux et propre ne contenant aucune trace de boart, une goutte d’huile sur chaque pointe est à conseiller. Les machines à plateau entre plats sont excellentes pour la grande production et demandent peu d’entretien. Leur consommation en énergie est toutefois plus grande que celle des machines entre pointes en raison des frottements qui sont évidemment plus importants.

Quand on installe une machine de sciage, il est utile d’intercaler entre son socle et le banc, une plaque de « cerfix » ou « cerpac », mélange de fibre et de gyproc, (l’amiante qui a toujours donné de très bons résultats est actuellement interdit) d’environ 5 millimètres d’épaisseur, bien mouillée. Un serrage énergique de la machine sur le banc permettra une adhérence parfaite et, lorsque le tout sera sec, on aura toutes les chances d’écarter les risques de vibrations. En même temps, on procède au réglage de l’assise de la machine au moyen d’un niveau. Un tel montage, fait avec soin et précision, évite, par la suite, bien des ennuis et cette remarque est valable aussi bien pour l’installation des bancs de sciage que pour celle des bancs de débrutage ou de polissage.

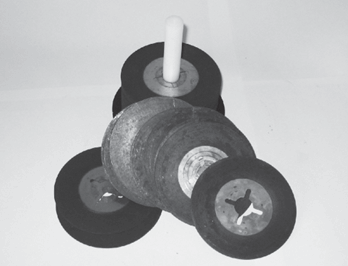

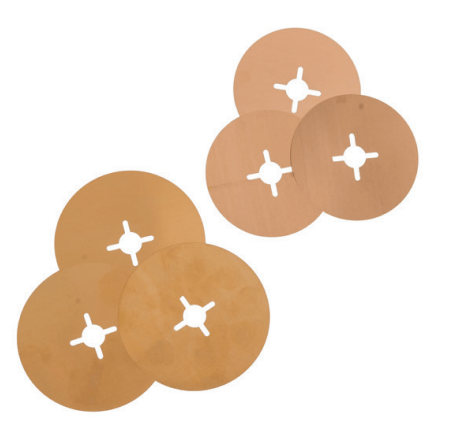

Le plateau et le disque de sciage

Le plateau est constitué de deux flasques d’acier entre lesquelles est serré le disque ou lame de sciage.

L’une des flasques est tributaire de l’axe de rotation, l’autre est amovible pour permettre l’insertion de la lame de scie. Le plateau doit être en acier de première qualité et être parfaitement équilibré car la moindre des vibrations le rend parfaitement inutilisable : n’oublions pas qu’il peut tourner à plus de 10000 tours par minute.

En présence d’un plateau neuf, il faut d’abord séparer les deux flasques et bien les dégraisser. Éventuellement, on enlève ensuite, avec du papier de verre ou de la toile émeri, les aspérités qui pourraient subsister de l’usinage et qui empêcheraient un blocage parfait du disque entre les flasques.

On dit d’un plateau qu’il est usé quand l’axe de rotation présente des stries résultant de l’usure soit sur les pointes, soit sur la partie cylindrique reposant sur les coussinets. Elles provoquent des vibrations et il est alors absolument nécessaire de rectifier les parties usées des axes et de changer les coussinets.

Quand un plateau siffle, ce qui arrive assez souvent, il

suffit de mettre un peu d’huile ou de bougie grasse sur les pointes ou sur les coussinets pour faire cesser cet inconvénient. On utilise des plateaux de différentes grandeurs ce qui permet de réutiliser les scies usées plusieurs fois, chaque fois dans un plateau plus petit.

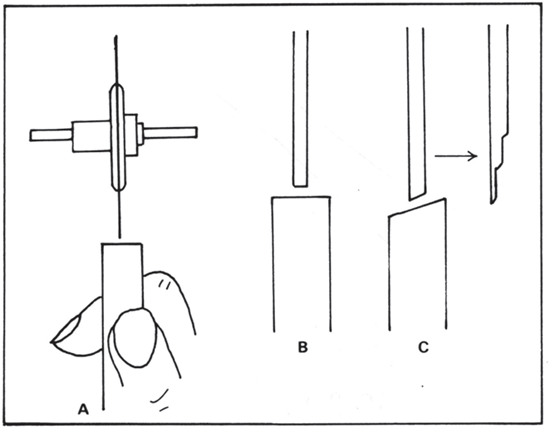

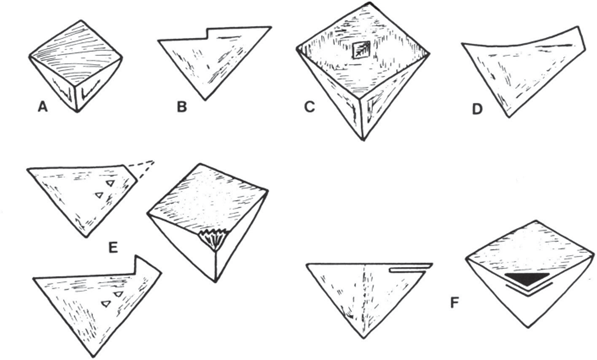

a. tenue du burin, b. bonne manière pour rectifier le tranchant, c. mauvaise rectification car, à l’usage, la scie présentera des tranchants dégradés

Les disques des scies sont faits de bronze phosphoreux, de composition gardée secrète par les différents fabricants. Leur porosité permet l’absorption de la poudre de diamant dont on les enduit.

Leur diamètre et leur épaisseur sont variables afin de pouvoir les choisir selon la grandeur de la pierre à scier et le diamètre du plateau.

Une des premières choses que doit apprendre l’ouvrier scieur est de dresser le disque dont le tranchant doit être parfaitement plat, sans bosses. Pour cela, il utilise une sorte de couteau fait d’un burin d’acier, soigneusement aiguisé sous un angle de 20 à 30 degrés, présentant un léger morfil obtenu sur une meule à grains fins. Grâce à ce couteau, il pourra faire une « coupe » ou rectification parfaite du tranchant du disque. Il doit aussi veiller à ce que le plateau ne soit pas ouvert, c’estàdire qu’il doit s’assurer que les deux flasques sont en contact sur toute leur surface interne et vérifier que le disque ne soit pas voilé car il serait inutilisable. Avant d’effectuer le montage de la lame entre les flasques du plateau, le scieur doit l’essuyer avec un chiffon pour enlever la graisse qui empêcherait la pénétration de la poudre de diamant.

La dernière vérification consiste à contrôler, sur machine, l’ensemble plateau/disque. En le faisant tourner à grande vitesse et en touchant le tranchant de la scie avec le dessus de l’ongle, on ne doit sentir aucune vibration et avoir l’impression qu’elle ne tourne pas.

Puis, en prenant le disque entre le pouce et l’index, on doit pouvoir les faire glisser le long de la scie, tournant toujours à pleine vitesse, sans ressentir la moindre vibration. À l’arrêt du disque, on peut aussi s’assurer que la scie n’est pas voilée en la faisant tourner très lentement et en l’examinant à la loupe. Lorsque ces vérifications sont terminées, on enduit le disque de poudre de diamant à l’aide d’un rouleau à poudrer, de 3 centimètres, tournant entre des pointes en nylon, l’ensemble étant tenu par un manche en bois.

Préalablement, le rouleau aura été enduit de poudre de diamant mélangée à de l’huile. La proportion du mélange varie d’un scieur à l’autre et va de 5 à 10 gouttes d’huile de ricin pour un carat de poudre. Certains scieurs ajoutent de la glycérine, d’autres de la graisse, parfois même du miel liquide.

La poudre de diamant peut être naturelle ou synthétique, cette dernière ayant de plus en plus tendance à être utilisée.

La quantité de poudre employée varie, également, d’un scieur à l’autre, mais dépend aussi de la qualité des pierres à scier. À titre d’indication, un ouvrier doit pouvoir scier environ 300 petites pierres de bonne qualité avec un carat de poudre. Avant de présenter le rouleau enduit de poudre sur le tranchant de la scie, il faut le faire tourner entre ses pointes en lui donnant un élan suffisant pour éviter le frottement dû à son inertie lors de sa mise en contact avec le disque. Sans cette précaution, il risquerait d’être entaillé, ce qui aurait des suites préjudiciables pour le disque qui recevrait un coup à chaque passage de l’entaille et se voilerait, devenant inutilisable.

Pour enduire le disque de sciage de poudre diamantée, il suffit de frotter légèrement le rouleau contre le tranchant de la lame de scie en lui donnant des mouvements réguliers de va-et-vient.

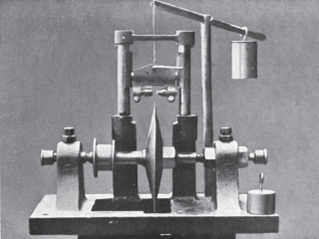

Sciage automatique et sciage au laser

L’innovation technologique se développant sans cesse, on s’est intéressé au problème du sciage des diamants en s’orientant dans deux directions : le sciage automatique et le sciage au laser. Un certain intérêt s’est manifesté pour le sciage automatique. Le principe est celui d’une succession de descentes de la pierre sur la scie et d’arrêts se faisant selon un rythme enregistré en mémoire par un ordinateur.

Les pierres que nous avons sciées avec ce type de machine avaient toutes le même défaut : les tables présentaient des stries correspondant à chaque arrêt de la descente de la pierre. Pour être parfait, le principe devrait être celui d’une descente continue. J’ai amélioré, durant les années 1970, le procédé sur cette base à l’aide d’un moteur électrique miniature à vitesse réglable par le biais d’un potentiomètre. Le scieur peut ainsi choisir la vitesse optimale, car chaque pierre a une résistance à l’usure différente (ainsi les pierres bien blanches sont plus dures que les pierres légèrement teintées ; les marchandises sudafricaines et surtout russes sont très dures). Au courant des mêmes années, j’ai fait des essais de sciages de trois pierres à la fois. Le dop contient 3 pierres, celle du centre est perpendiculaire, celle de gauche et de droite ont une légère inclinaison vers le centre imaginaire du plateau. Le système implique un sertissage parfait dans des dops ayants des tiges carrées. Vu que le scieur ne doit plus placer la pierre sur le was, il est possible d’employer des ouvriers moins qualifiés, la machine ayant été préalablement calibrée. Ce système n’est toutefois valable que pour de très bonnes marchandises.

Grâce au laser, il est devenu possible de scier certaines pierres qui ne pouvaient pas l’être par le système traditionnel comme, par exemple, celles qui doivent être sciées en dehors de leur cristallisation normale, c’est-à-dire en dehors de leur plan de sciage. Il est apprécié pour le sciage des pierres déformées ou présentant des tensions internes et pour celui des pierres maclées, d’autant plus que pour ces dernières, la durée du sciage classique pouvait atteindre des semaines et même des mois.

Dans les deux cas, malgré tout, que ce soit par le système classique ou par le laser, la perte de matière, relativement importante il y a quelques années, a fortement diminué. On utilise aussi le laser pour le débrutage, la taille des facettes de culasse dans la taille en croix, ce que l’on verra dans les prochains chapitres.

Malgré les avantages et les possibilités qu’il offre, le laser n’est pas encore en mesure de se substituer au système classique pour le sciage des petites pierres. Il permet d’obtenir des surfaces planes mais elles présentent un aspect strié du fait qu’il agit en perforant, bien que la technologie ait fortement évolué. Il n’atteint pas encore les rendements à la production du sciage traditionnel mais, surtout, il représente un investissement très coûteux qui écarte son emploi généralisé dans le sciage des pierres de moins de 0,30 carat.

Il n’en reste pas moins que les recherches ininterrompues dont il fait l’objet lui promettent un grand avenir pour l’automatisation complète du sciage qui peut être effectuée 24 sur 24 heures.

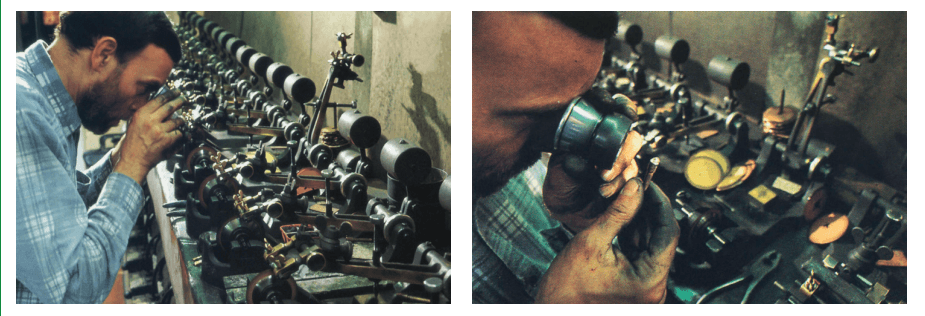

Mode opératoire

Marquage

Après avoir été contrôlée, mais avant d’être placée sur la machine, la pierre à scier doit être marquée. Auparavant, il est indispensable qu’elle soit parfaitement dégraissée à l’acide sulfurique. Le marquage se fait à l’encre de Chine au moyen d’une plume très fine ou d’un marqueur de 0,1 millimètre. Pour éviter que l’encre ne colle une pierre à une autre, il est bon de poser les pierres dans un récipient dont le fond est recouvert de papier buvard. On fixe le dessin à l’encre en trempant les pierres dans une boîte métallique contenant de l’acétone qu’on enflamme et qu’on laisse brûler jusqu’à extinction totale. L’utilisation d’un feutre à dessin extrafin ne demande par contre pas de fixation.

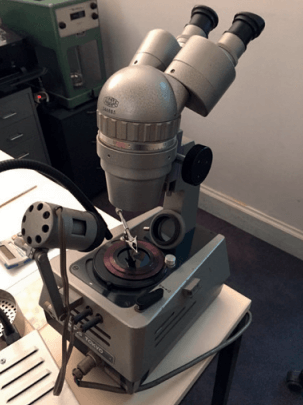

Pour faciliter le dessin des petites pierres, l’emploi d’une loupe sur pied de 10x ou 6x est très pratique et permet de garder les mains libres. Concernant les pierres plus importantes, il faut utiliser un microscope binoculaire agrandissant 30 à 40 fois, permettant en plus d’étudier la pierre sous lumière polarisée, ce qui est indispensable pour voir la présence possible de tensions.

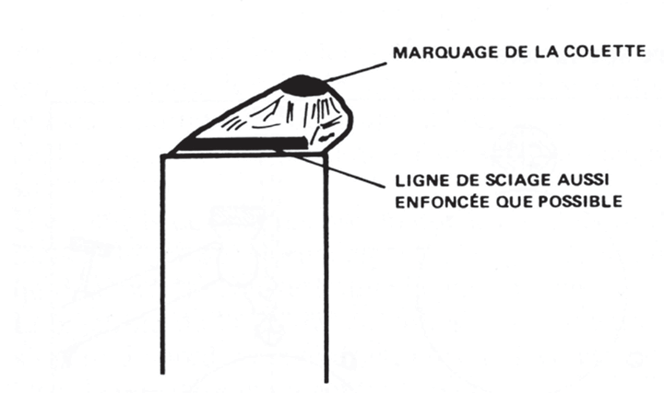

Le marquage se fait en mettant un point noir pour indiquer le haut de la colette qui dépassera du plâtre à sertir et un trait à l’endroit où le scieur commencera son entaille. Si la pierre contient quelques défauts, une ligne noire sera tracée le long d’une arête pour indiquer au scieur qu’il devra scier sur cette ligne placée soit sur le rondiste, soit audessus.

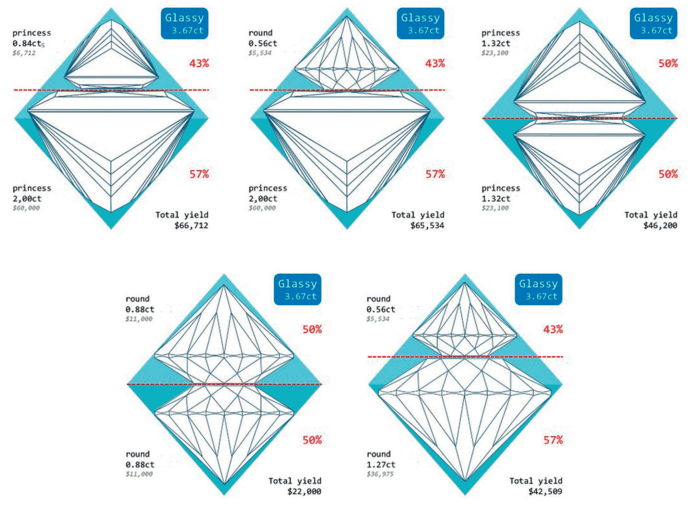

manette juste au-dessus de la pierre

50 % + 50 % lors de la taille moins la perte du sciage

Sertissage

La pierre marquée peut alors être sertie. Ce travail, habituellement, est fait par une femme qui choisit le « pot » convenant le mieux pour fixer la pierre et prépare le liant qui la sertira.

On emploie pour cela un plâtre très fin, généralement un plâtre dentaire, qu’on mélange avec une colle naturelle, non synthétique.

Le malaxage doit être fait longuement et soigneusement, de trente à quarante minutes.

Ces précautions sont très importantes car d’un bon mélange dépend la suite parfaite des opérations qui, sinon, pourraient être catastrophiques comme cela peut arriver quand une pierre mal sertie se détache en cours de sciage par suite d’un plâtre trop sec qui n’a plus d’adhérence ou d’un plâtre trop mou qui gonfle en séchant.

Une fois le mélange fait, la sertisseuse, après en avoir bien observé la cristallisation, dépose la pierre dans le pot préalablement rempli de plâtre. Ce n’est pas difficile avec les octaèdres, ou « cristaux », mais le problème est plus compliqué avec les dodécaèdres, ou « ronds », et devient complexe avec les pierres ayant une partie désaxée, ce qui oblige à commencer le sciage au-dessus et à le terminer au-dessous

Les pierres clivées présentent aussi quelques difficultés et, plus encore, les chips, qui sont des pierres irrégulières dont il faut trouver l’orientation cristalline par des points de repère ou des petits détails comme les trigons, les lignes de clivage ou bien encore les structures lamellaires ou superposées. Quand la pierre est correctement sertie dans le pot, on la met à sécher lentement dans un four dont la température doit pouvoir varier entre 50 et 120 °C. La durée (en étapes) de séchage est d’environ une heure. On peut s’assurer qu’une pierre est sèche lorsqu’en touchant le pot du doigt préalablement mouillé, l’eau déposée se met à bouillir.

Si le séchage a été trop rapide, la pierre peut soit se détacher, soit se soulever sous l’action du plâtre qui se boursoufle.

Pour le sertissage des pierres de volume important, il est nécessaire de perforer le plâtre à l’aide d’une fine aiguille tout autour de la pierre pour qu’il puisse se dilater.

sciage de baguettes

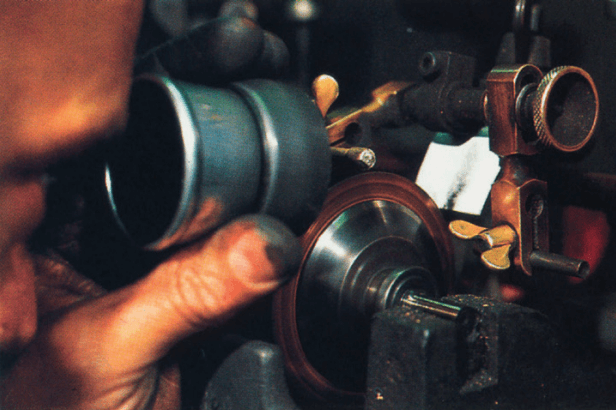

Mise en place de la pierre sur la scie

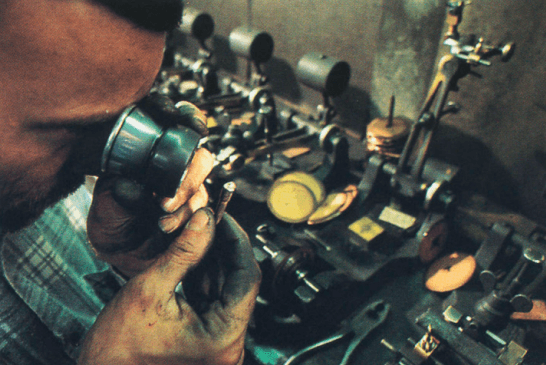

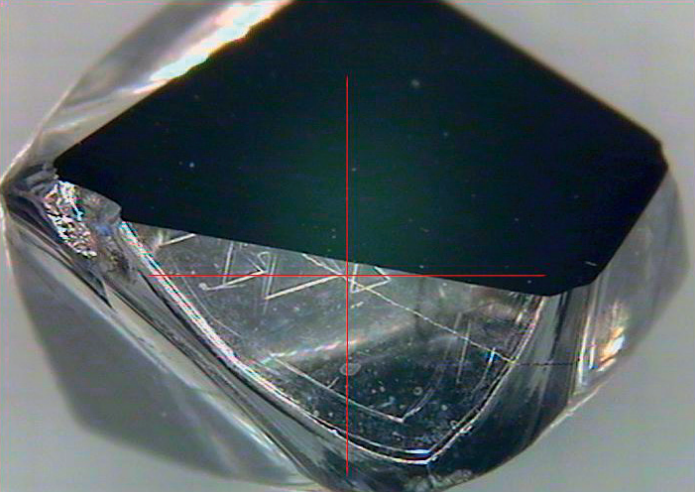

Après avoir serré sur la tête de la machine la tige à laquelle est vissé le pot maintenant la pierre, le bras de la scie est abaissé de manière à ce que la pierre soit à quelques millimètres du disque de sciage. Le scieur doit alors s’assurer qu’elle a été bien sertie et doit l’examiner sous tous les angles : de face, de profil et du dessus.

Dans le cas des pierres non marquées, il doit vérifier par quel coin il doit commencer le sciage. Normalement, c’est par celui qui est le moins abîmé, à moins qu’il ne préfère choisir l’arête la plus longue.

Le contrôle de la pierre sur son axe de symétrie, face au tranchant de la scie, s’opère d’abord du côté droit, puis de face et ensuite d’en haut. L’ouvrier place alors la tige de soutien contre la pierre.

Pour les plus grosses, il est conseillé de remplir le contrepot de la tige de soutien avec du plâtre mou qui durcira pendant le sciage et permettra une meilleure fixation, donc un meilleur fini et d’avoir moins de risque de briser un coin de la pierre vers la fin du sciage.

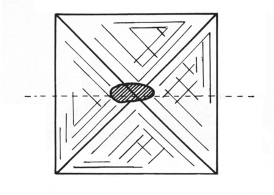

L’orientation de la pierre dans un axe de cristallisation d’ordre 4 est extrêmement importante car elle conditionne à la fois le fini du travail et le rendement. Il n’est pas inutile d’insister sur ce point au cours de l’apprentissage. La recherche du « fil », appelée aussi « mise sur le wass », varie selon qu’on est en présence d’un octaèdre, d’un dodécaèdre, d’un cube et, surtout, d’un 2 pointes. Pour l’octaèdre, il faut placer la pierre de telle manière que la ligne formée par deux arêtes placées verticalement soit dans le plan du disque de sciage et en rejoigne le centre. Pour le dodécaèdre, la ligne de référence sera celle qui passe au centre des arêtes formant comme une croix de SaintAndré. Pour le cube, il suffira de placer sa base perpendiculairement au plan du disque de sciage. On peut s’assurer de l’orientation correcte de la pierre en montant et en descendant plusieurs fois le bras de la scie. On peut aussi avoir une meilleure vue de l’aspect de la pierre en interposant la main gauche pour masquer plus ou moins la lumière qui tombe sur elle.

a. de l’octaèdre, b. du dodécaèdre

Sciage proprement dit

Pour réaliser l’entaille préalable au sciage, il faut que la descente de la pierre sur la scie se fasse lentement, ce qu’on obtient en faisant reposer l’extrémité inférieure de la vis de réglage sur le côté cuir du bloc d’appui, côté le plus dur, ou sur du fer. Dans cette première phase, on pousse la pierre contre le disque en manœuvrant la vis arrière du bras, de sorte que la lame de sciage se plie légèrement, ce qui accélère l’attaque.

Le laser est parfois utilisé pour faire la première entaille dans laquelle il n’y aura plus qu’à introduire la lame de scie. Au seul toucher du pot gauche, le scieur peut se rendre compte si l’entaille a commencé à se faire. S’il ne constate aucune vibration, même très légère, c’est qu’il n’y a pas eu prise et que le disque n’a fait que glisser contre la pierre.

Si l’entaille a débuté, le scieur retourne le bloc sur lequel repose la vis de réglage de descente du bras pour qu’elle s’appuie sur le côté en caoutchouc, ce qui permettra une descente plus rapide.

Le sciage étant en cours, le scieur peut s’assurer par l’odorat si le processus de coupe est en bonne voie car il se dégage alors une odeur typique de plâtre et d’huile surchauffés. Il le peut également par le son parce qu’une scie qui se heurte à des difficultés de parcours produit un bruit anormal.

Pendant la descente de la pierre, le scieur doit aussi prendre garde à ce que la scie ne rougisse pas, ce qui signifierait que la poudre de diamant disparaît trop vite pour une raison ou pour une autre. Il doit en rajouter lorsqu’il travaille de petites pierres, mais pour les grosses pierres, il devra enduire à nouveau la scie de poudre de diamant en prenant soin d’enlever le surplus, ce qui se fait en pinçant le disque entre deux lattes de bois entourées de peau de chamois. Ce surplus pourrait, en effet, provoquer un bourrage qui ferait éclater la pierre

Un procédé fort simple permet d’avoir une vision parfaite de la scie engagée dans la pierre : il consiste à fixer sur le bras, derrière la pierre, un morceau de bristol (carton) blanc. La pierre et le disque se détachent alors nettement sur ce fond blanc.

Le sciage est terminé quand la scie passe à travers la pierre. Il arrive malheureusement que certains scieurs relèvent le bras de la machine prématurément ou trop rapidement, ce qui a pour résultat de briser de petits coins de la pierre. Cette manœuvre trop hâtive résulte, principalement, de l’augmentation des cadences de production mais aussi de la crainte qu’au dernier moment, la pierre puisse détériorer le disque.

Pour dégager les deux parties de la pierre qui vient d’être sciée, le pot contenant la partie sertie de la pierre est mis dans un récipient d’eau.

Ceci va permettre de l’enlever facilement par suite du ramollissement du plâtre. Certains scieurs ne prennent pas cette précaution et enlèvent la pierre à sec. Il en résulte, parfois, des accidents à la table, ce qui s’appelle en termes de métier « éclater la table ». Un tel accident n’est pas trop grave si les éclats sont au bord de la table mais, par contre, si elle est atteinte principalement en son milieu, il faudra la polir, ce qui entraînera une perte supplémentaire de matière de 10 % ou plus. Les pierres sciées sont ensuite déposées dans les trous d’une planchette afin de permettre, ultérieurement, un contrôle rapide de la production.

Nettoyage

Les opérations de sciage terminées, il faut procéder au nettoyage des pierres. Pour cela, on les met dans des récipients de nettoyage en pyrex de grandeur variable. On en remplit le quart environ avec de l’acide sulfurique, en veillant à ce que les pierres soient entièrement immergées. Il ne faut pas dépasser cette proportion, car les récipients devant être chauffés, il peut arriver que l’acide sulfurique se mette à mousser et à déborder en entraînant les pierres, sans compter les risques d’émanations nocives qui peuvent en résulter.

Pour s’en protéger, le fond du couvercle des récipients de nettoyage, en pyrex et de forme concave, est percé d’un trou qu’on recouvre d’une mince couche de fibre de verre. Ensuite, on remplit le couvercle de poudre de craie ce qui permet de filtrer et de retenir les vapeurs d’acide sulfurique. Avant de mettre les récipients à bouillir sur le feu, il faut ajouter une pincée de sel de salpêtre (KNO2 ) parce que l’acide sulfurique, seul, n’est pas assez puissant pour assurer un nettoyage parfait des pierres. Quand on constate au cours du chauffage que l’acide sulfurique est passé du blanc au noir, puis au jaune transparent, on peut être assuré que le nettoyage est terminé. Il faut alors laisser les récipients se refroidir pour éviter tout accident. Le moment idéal pour retirer les pierres est celui où l’acide est encore tiède car, alors, le sel de salpêtre n’a pas encore formé de dépôt.

Après le bain de nettoyage et après avoir été parfaitement rincées à l’eau, les pierres sont disposées sur un tissu, de préférence blanc, et aspergées de méthanol, ce qui permettra de les faire briller en les frottant délicatement avec le tissu. La manipulation des récipients doit être faite avec précaution. Il peut, en effet, arriver des accidents tels que celui qui s’est produit dans nos ateliers. Une personne, ayant saisi par mégarde un pot trop chaud, eut le mauvais réflexe de le lâcher. En se brisant, le récipient projeta de l’acide sulfurique chaud qui brûla les mains et le visage de l’ouvrier. Le seul remède, dans un tel cas, est de laver les parties atteintes avec de l’eau sous pression et abondamment car l’acide sulfurique est un produit graisseux qui adhère à la peau et la ronge aussi longtemps qu’il est en contact avec elle. Il doit être conservé dans des bouteilles en plastique, soigneusement étiquetées. S’il est périmé, il ne faut absolument pas l’évacuer par les canalisations normales parce qu’il détruit toutes les tuyauteries, sauf si elles sont en plomb ou en PVC.

Pratique du sciage

Le sciage ne peut pas se concevoir sans une étude préparatoire approfondie des pierres à scier, car il est capital, tout particulièrement quand il s’agit de formes courantes en marchandises sciables, d’obtenir la plus grande table possible et la culasse la plus pure.

En effet, si on laisse un piqué noir dans la pointe de la culasse, toute la pierre paraîtra noire.

Il faut donc placer les inclusions, les piqués, les glaces, les trous dans le rondiste puisque, dans ce cas, et avec un peu de chance, les défauts pourront être enlevés au débrutage ou rester sans trop de dommage.

Lorsqu’on dessine ou marque une pierre et qu’on constate qu’il ne sera pas possible d’obtenir deux bonnes pierres après sciage, il faut tenter d’en sortir au moins une bonne. Si cela s’avère impossible, surtout quand il s’agit de petites marchandises, il est préférable de les laisser pour l’industrie ou de les réserver comme « marchandise hindoue », autrement dit celle des petites marchandises qu’achète l’Inde qui en fait la taille sans sciage préalable. La même décision doit être prise avec les petits cristaux de forme allongée dont la valeur marchande est plus élevée s’ils sont acquis par l’industrie ou pris comme marchandise hindoue.

Précisons aussi qu’on ne scie généralement pas les cristaux plats de moins de 0,10 carat.

Le dessin d’une pierre oblige non seulement à en étudier l’extérieur afin de tenir compte de la forme à obtenir, mais aussi à en étudier l’intérieur pour permettre la localisation de ses imperfections internes.

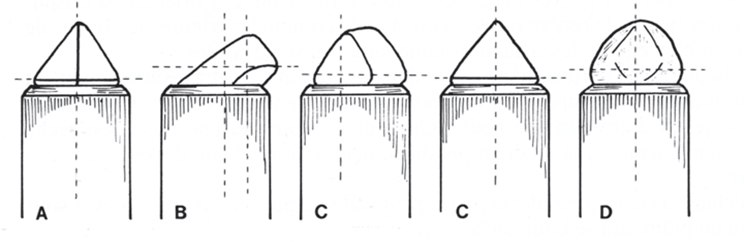

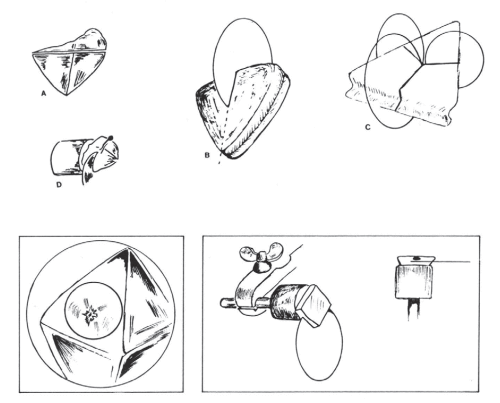

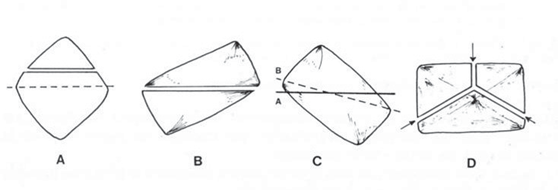

A. au- dessus de la ceinture de la pierre brute,

B. pierre sciée de travers, donnant une grande table mais ensuite beaucoup de perte pour centrer la colette,

C. sciage « au-dessus et en dessous » (la ligne pleine est celle d’un dessin correct car la colette reste centrée),

D. combinaison d’un sciage en 4 points et en 2 points

Il est donc nécessaire de prévoir toutes les possibilités de sciage : soit sur le plus grand diamètre, soit légèrement audessus. Certaines grosses pierres peuvent être sciées en oblique afin d’obtenir de grandes tables tout en gardant la pointe de la pyramide au milieu, là où doit être la colette.

Tout en tentant de sortir le maximum de pierres rondes, il sera logique d’utiliser les diamants bruts qui ont une forme allongée pour en faire des baguettes ou des marquises, mais seulement s’il s’agit de grosseurs ou de mêlées et s’ils sont de bonne couleur.

La colette devra être le plus près possible du milieu, faute de quoi on perdra beaucoup de poids au polissage en voulant la centrer.

Dans certains cas où la pierre n’est plus sciée au milieu mais audessus de sa ceinture, on ne conserve que la meilleure partie de la pierre, le top, le reste pouvant être ensuite reclivé ou considéré comme déchet. Il est possible de scier plusieurs tops dans une même pierre.

Le sciage des grandes pierres requiert une préparation plus poussée de la part du scieur: nettoyage des scies, utilisation adéquate de leur épaisseur du fait qu’on les change plusieurs fois au cours du sciage (ainsi on peut commencer avec une lame de 12, pour continuer avec une lame de 10, puis de 8, etc.), sans omettre d’enlever le surplus de poudre de diamant pour éviter tout coincement dans la pierre et le risque de formation de déchirures sur les tables.

Si on scie une pierre contenant quelques petits défauts dans le centre, il est possible de les placer le plus près possible de la table, ce qui permettra de les éliminer quand on la polira.

On peut scier une pierre une fois, deux fois et même trois fois selon la pureté ou la forme qu’on désire obtenir.

Quand il y a présence de glaces, l’endroit où la scie va attaquer doit être marqué avec précision. En effet, pendant le sciage, si la scie s’enfonce dans la glace, la déchirure cédera sous la pression et la pierre se brisera.

Si, par contre, on commence le sciage de l’autre côté, la scie arrivera dans la déchirure et la pression pourra sortir. On peut alors observer la formation d’une goutte d’huile et de poudre sortant de la pierre.

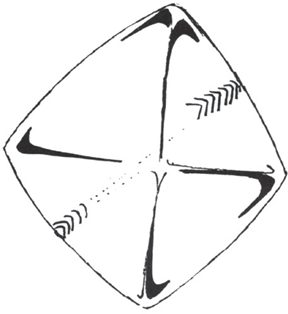

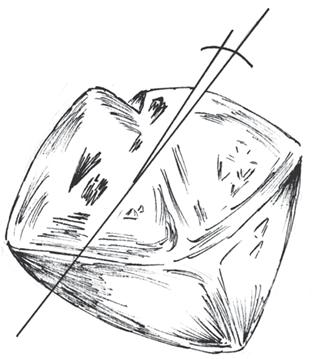

Le sciage des naats

Avec les petites pierres, il faut éviter de scier au travers des naats. On les découvre assez facilement dans le plan de clivage où ils présentent la forme typique d’une arête de poisson car le naat, particularité de cristallisation, court généralement dans le plan de clivage. Certains naats sont sciables comme, par exemple, ceux qu’on dénomme Tankanyika lines qui présentent de fines lignes courant sur l’extérieur de la pierre dans le plan de clivage.

Le sciage des pierres qui contiennent des naats doit être répété jusqu’à quatre fois. Il arrive en effet, qu’à certains moments, le disque de la scie soit porté au rouge et perde la poudre de diamant dont il a été enduit. Il faut, alors, arrêter la machine et la faire tourner en sens inverse. Si elle ne progresse pas, il faut recommencer le sciage sur le coin suivant tout en veillant à ce que la scie attaque exactement dans le même plan de sciage que précédemment. Le sciage des naats est, en principe, toujours plus facile dans le sens des 2 pointes, voire des 3 pointes, mais ce sont toujours des opérations de longue haleine.

Dans certains cas, il est possible de scier les naats, non seulement dans le plan des 2 pointes mais aussi à plat sur le naat. Cette méthode qui semble plus facile est intéressante pour la récupération du poids ; ainsi, avec des diamants bruts de forme triangulaire, on peut scier une baguette et récupérer un plus petit triangle. Le plus difficile consiste à faire l’entaille qui prend deux fois plus de temps que le sciage proprement dit. Dans ce cas précis, on emploie des disques pour entaille qui sont plus épais et, partant, plus solides. On peut aussi faire l’entaille à l’avance comme pour le clivage, ce qui permet d’accélérer les opérations.

Certaines pierres présentant des déformations externes peuvent être préalablement taillées sur les déformations ellesmêmes afin de les briser. On peut également en enlever une partie par clivage, ce qui facilitera le sciage. Le contresciage est une des opérations les plus difficiles à bien mener car si on n’attaque pas la pierre au bon endroit, on obtient une surface de sciage brisée parce que les deux plans sciés, en ne se rejoignant pas, forment comme une marche d’escalier. Pour éviter cet inconvénient majeur en présence de grandes pierres, on a recours au procédé dit du « sciage à facette » qui consiste à faire tourner la pierre sur ellemême de quelques degrés seulement. Le disque attaque ainsi la pierre progressivement, tout en restant continuellement dans le même plan de sciage. Par ce procédé, la mise au point du sciage est facilitée puisqu’on engage toujours la scie dans la fente déjà partiellement faite.

Toutefois, c’est une méthode fort longue. La meilleure des choses à faire quand une pierre doit être contresciée consiste à prendre une vieille scie très mince, quitte à l’amincir davantage à la toile émeri, et à l’introduire dans l’entaille déjà faite. De cette manière, on nettoie la fente de la poudre de diamant et on a une vision parfaite pour la mise au point de l’autre entaille.

E. Coin brisé, F. Entaille faite sous la table

Pour le sciage en 4 pointes, on scie le cube au milieu, de sorte qu’on obtient deux autres cubes qui, lors du débrutage et du polissage, perdront beaucoup de poids. Par contre, en le sciant en 2 pointes, on sort deux formes ressemblant au toit d’une maison, ce qui permet de perdre moins de matière au cours des opérations suivantes. Scier un cube en 2 pointes n’est valable que pour les pierres brutes de plus de 0,25 carat.

D’une manière générale, les pierres mal sciées sont celles :

- Dont les coins ont été brisés

- Dont la table présente trop de stries

- Dont la table est convexe ou concave

- Dont la table contresciée présente des différences de niveau

- Qui ont une entaille en dessous de la table

- Qui n’ont pas été sciées au bon endroit, soit trop haut, soit de travers.

Dans chacun de ces cas, la perte est irrécupérable. Si, dans un lot de pierres sciées, le pourcentage de telles pierres n’est pas trop grand, ce n’est pas grave car les accidents sont toujours possibles ; par contre, cela peut être ruineux, en raison du prix de la matière première, si ce pourcentage est élevé.

Production et rentabilité

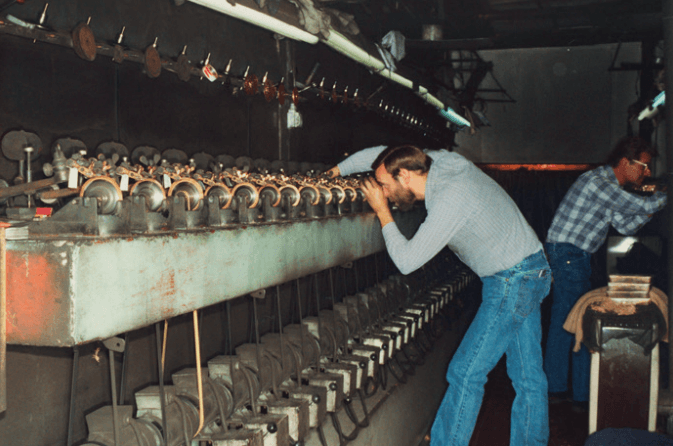

La production d’un scieur travaillant sur vingt machines est environ de :

- 300 pierres sciées par jour pour les 20 pierres par carat

- 200 pierres sciées par jour pour les 11 pierres par carat

- 180 pierres sciées par jour pour les 8 pierres par carat

- 150 pierres sciées par jour pour les 4 pierres par carat

- 120 pierres sciées par jour pour les 2 pierres par carat

Ces chiffres sont valables pour une bonne marchandise et la production peut être augmentée de 10 à 20 % en augmentant le nombre de machines et selon la capacité de l’ouvrier.

Si la qualité des pierres est moins bonne, par exemple dans le cas de pierres déformées ou présentant des défauts de cristallisation, la diminution de production peut aller de 10 à 20 %.

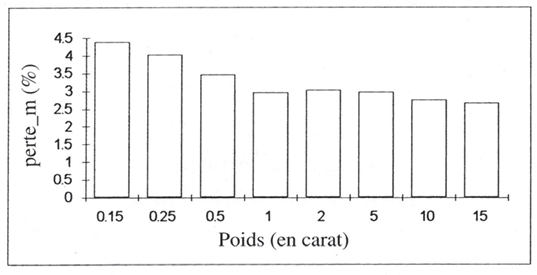

Le pourcentage de perte résultant du sciage s’apprécie en divisant le poids perdu au sciage par le poids de pierres sciables. Ainsi, sur un lot de 200 carats de brut dont il ne reste que 190 carats après élimination des pierres non sciables, et si la perte due au sciage est de 10 carats, le pourcentage de perte, soit 10 carats divisés par 190 carats, sera de 5,2 %. Il convient d’observer que plus les pierres sont petites et plus le pourcentage de perte est grand. Le tableau ci-après donne le pourcentage de perte normale pour des pierres de qualité moyenne, ainsi que la grosseur des scies à employer. Ce tableau est discutable dans la mesure où l’emploi de scies moins épaisses permet de réduire les pertes mais, en contrepartie, la qualité du sciage peut en souffrir et, par exemple, les tables obtenues seront moins planes, ce qui est un mauvais calcul. Ce qui aura été épargné lors du sciage sera perdu lors du polissage. La qualité du brut influe aussi sur le taux de rentabilité.

Certaines firmes spécialisées dans le sciage et qui mettent ensuite leur production en vente sur le marché, emploient des scies minces, ce qui leur permet de gagner sur le poids et d’obtenir des tables plus brillantes du fait qu’elles sont légèrement ondulées. L’acheteur non expérimenté de tels lots court le risque de perdre beaucoup d’argent en taillant ensuite de telles pierres.

| Grandeur / Poids | Poids | Épaisseur des scies en 1/10 mm | Perte en % | Production journalière minimum (20 machines) |

|---|---|---|---|---|

| 21 par carat et plus petits | 0,50 et plus petits | 5 | 6,3 à 7,0 | 250 à 350 pierres |

| 16 par carat | 0,050 à 0,062 | 5 ou 5,5 | 5,6 à 5,9 | 230 à 300 pierres |

| 11 par carat | 0,063 à 0,093 | 5,5 | 4,9 à 5,4 | 200 à 250 pierres |

| 10 par carat | 0,094 à 0,15 | 5,5 | 4,7 à 5,2 | 200 à 250 pierres |

| 9 par carat | 0,106 à 0,118 | 5,5 | 4,6 à 5,0 | 200 à 250 pierres |

| 8 par carat | 0,119 à 0,133 | 5,5 | 4,5 à 4,9 | 200 à 250 pierres |

| 7 par carat | 0,134 à 0,154 | 6 | 4,4 à 4,8 | 200 à 250 pierres |

| 6 par carat | 0,155 à 0,183 | 6 | 4,3 à 4,7 | 200 à 250 pierres |

| 5 par carat | 0,184 à 0,225 | 6 | 4,2 à 4,6 | 230 à 250 pierres |

| 4 par carat | 0,226 à 0,258 | 6 | 4,0 à 4,4 | 180 à 200 pierres |

| 3 par carat | 0,259 à 0,366 | 6 | 3,8 à 4,2 | 180 à 200 pierres |

| 2,5 par carat | 0,367 à 0,449 | 6 | 3,5 à 3,9 | 180 à 200 pierres |

| 2 grains | 0,450 à 0,562 | 6,5 | 2,8 à 3,3 | 100 à 120 pierres |

| ou 1/2 et 3 grains | 0,688 à 0,812 | 6,5 | 2,5 à 2,9 | 80 à 100 pierres |

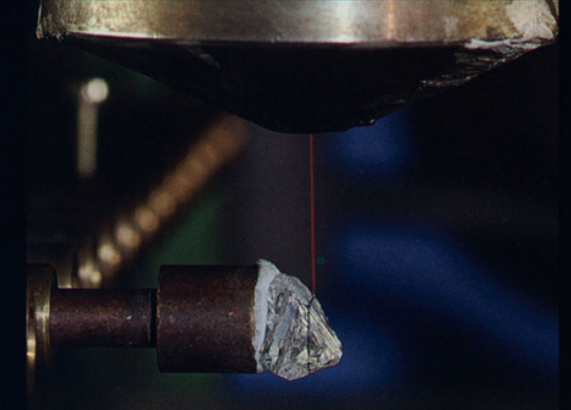

Traitement au laser

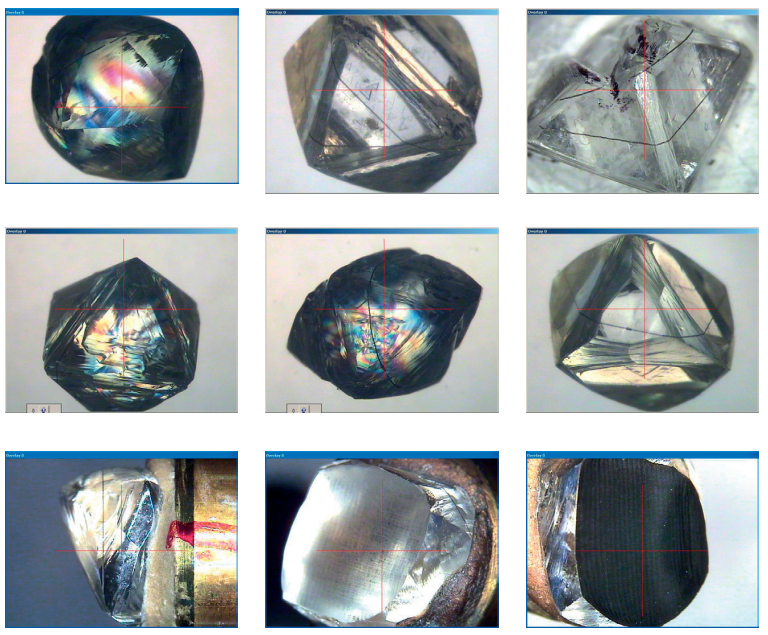

La technique du laser est améliorée d’année en année, et fait toujours plus d’adeptes. Le rayon se fait plus puissant, plus précis et plus fin. Les surfaces deviennent plus lisses, ce qui diminue considérablement la perte de poids. Les appareils de sciage classiques devront probablement bientôt laisser la place à ces nouvelles méthodes de sciage.

Le sciage

Le sciage au laser n’est pas simplement comme on pourrait le croire une entaille plus profonde qui traverse la pierre comme pour le sciage classique.

La technique de sciage consiste à créer des escaliers car le rayon laser se termine en pointe. C’est un étroit faisceau lumineux pointu dont la finesse dépend de la longueur d’ondes et du réglage optique, ce qui va donner un sciage en forme de V avec une entaille plus large que la fin du sciage, donnant un angle de ± 6º. Si d’une part la perte de poids est plus importante que par le système classique, on récupère des pierres non sciables telles que des naats (non sciables).

On peut s’attendre à une amélioration continuelle des appareils de découpe au laser et des logiciels. Ceci donnera des appareils plus puissants, plus rapides, plus précis et provoquant moins de perte de matière.

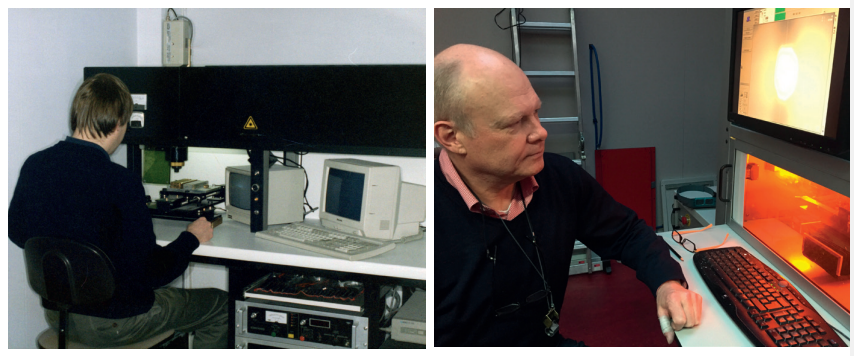

On peut prévoir même le sciage en masse dans un proche avenir détrônant le sciage classique. Lors de l’emploi du rayon laser le technicien devra aussi entretenir son matériel électronique de haute précision. Il est un fait que le technicien doit avoir une formation de scieur et/ou de cliveur et connaître le brut à fond mais devra en plus être un ingénieur ou avoir fait un stage approfondi chez le fabricant du rayon laser.

Utilisation partielle du laser

La première phase – le sertissage à la main – se déroule déjà à l’aide d’une caméra vidéo dans certaines usines, car les lignes de structure, qui doivent être suivies pour le sertissage, sont bien plus visibles à l’écran. Pour la deuxième phase – l’entaille – on fait appel au rayon laser. Les pierres sont fixées sur une très grande scie circulaire, dans des supports individuels, suivis d’un palpeur qui détecte

la chaleur et les vibrations. La scie circulaire est bien plus fine que la scie utilisée lors du sciage clas

sique. Plusieurs pierres sont simultanément placées sur la scie circulaire. Le détecteur est chargé de soulever la pierre automatiquement, lorsque celleci présente des problèmes, afin d’éviter d’abîmer la scie. Ce système permet l’emploi de personnel moins qualifié, ce qui fait diminuer le coût salarial. Les machines peuvent être utilisées de façon continue, en travail d’équipe, sous le contrôle d’un surveillant ou deux.

Utilisation du laser

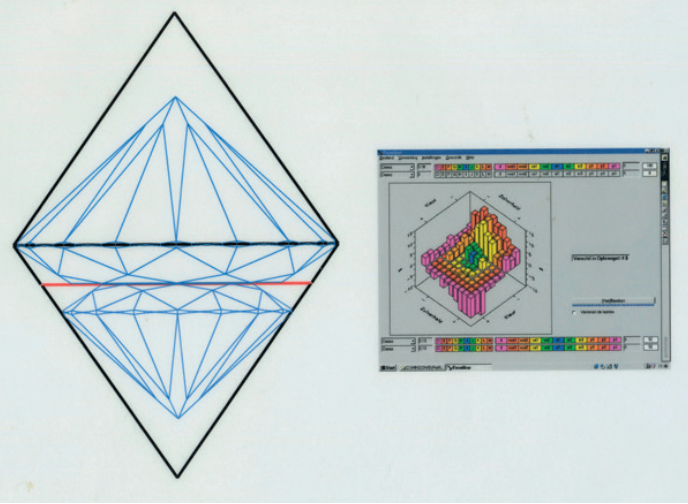

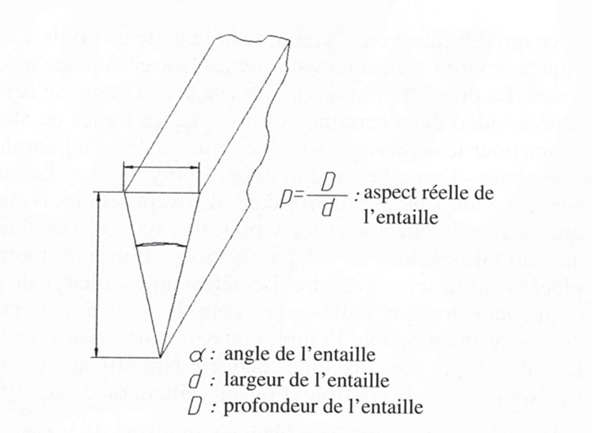

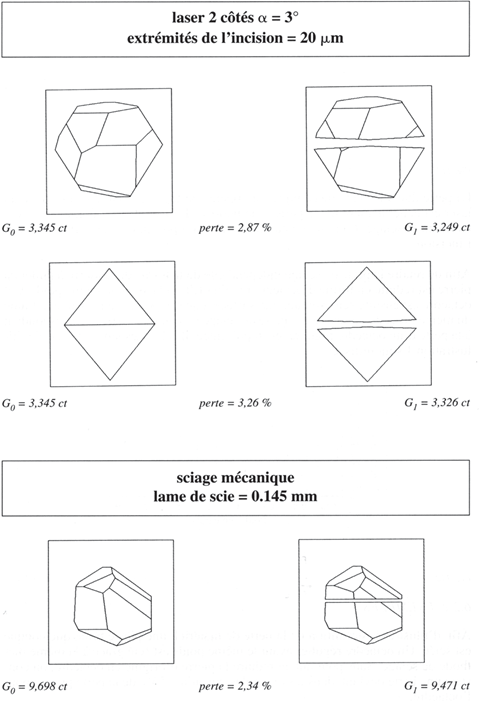

L’utilisation du laser donne toujours une découpe en forme de V. Afin de limiter la perte de matériel, la pierre est sciée des deux côtés jusqu’à la moitié. Dans la pratique, la pointe de la découpe est la largeur minimale de l’impact du laser.

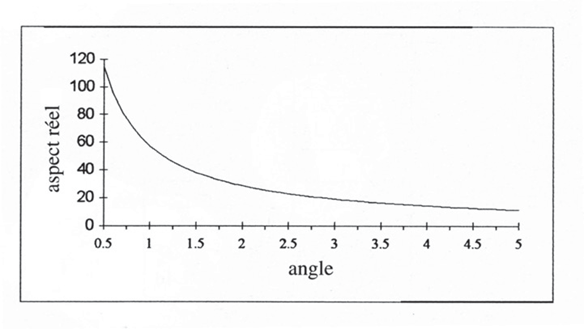

La géométrie de ces découpes au rayon laser est illustrée à l’aide de l’angle a ou de la justification p de l’incision. La définition des deux paramètres est représentée dans l’illustration de la page précédente.

Le laser vert de la nouvelle génération est 4 fois plus rapide que l’ancien laser rouge, bien que le laser à infrarouge soit bientôt la prochaine génération.

La fréquence dans le laser vert est doublée, ce qui a pour résultat que la perte de poids du laser vert est moindre et la finition supérieure, les risques de brisures (glets) sont réduits tout en utilisant moins d’énergie et étant plus sûr à l’emploi.

Pertes lors du sciage

Définition

Le pourcentage de perte est exprimé en calculant la différence entre le poids total G0 avant, et le poids restant G1 après le sciage, pesé par rapport au poids total G0.

La perte due au sciage mécanique est appelée pertem. La perte due au sciage au laser est généralement notée perte1li ou perte2li. Le 1 et le 2 représentent respectivement le sciage d’un ou de deux côtés, et le i représente la largeur du fond de l’incision.

Afin de rendre la perte de sciage indépendante de la forme de la pierre à tailler, la pierre est réduite en forme d’octaèdre régulier ayant le même poids. Cet octaèdre est ensuite scié, suivant une surface à quatre points au milieu, et à l’aide du même procédé de sciage. La perte de sciage mécanique, pertem, correspondant à la perte d’un octaèdre régulier, est représentée ci-dessous.

Exemples

Afin d’illustrer la définition de la perte de matériel, une pierre brute quelconque est sciée. Un octaèdre régulier ayant le même poids est scié grâce à la même méthode de sciage. Sans pour autant réduire la pierre d’origine en octaèdre, on constate une perte déviant, dans les exemples, jusqu’à 0,55 % de la perte prévue pour l’octaèdre.

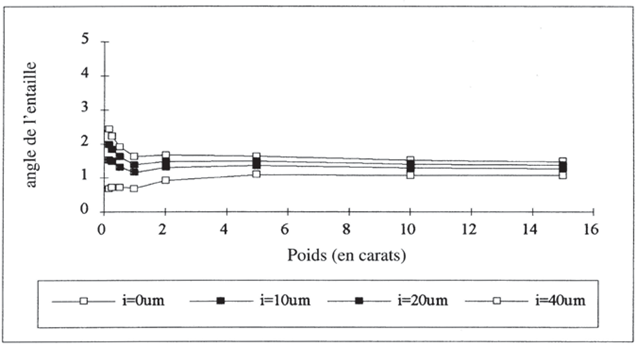

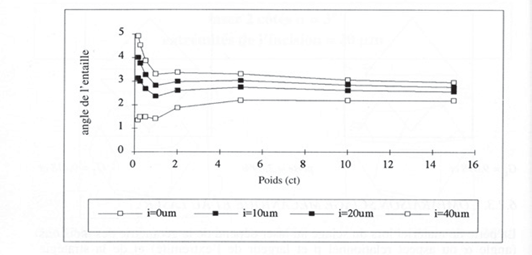

Comparaison sciage mécanique et au laser

La perte de matériel lors du sciage au laser dépend de la géométrie des incisions (angle α ou aspect relationnel p et largeur de l’extrémité) et de la stratégie adoptée (sciage d’un ou de deux côtés). Afin d’égaler, lors du sciage au laser, la perte de matériel due au sciage mécanique, la géométrie de l’entaille faite au laser doit être telle que :

- sciage d’un seul côté: perte1li = pertem

- sciage de deux côtés : perte2li = pertem

Les graphiques cidessus représentent respectivement l’angle maximal de l’entaille pour un sciage d’un seul côté et un sciage de deux côtés, afin d’égaler la perte de matériel due au sciage mécanique.

Les illustrations démontrent que la valeur de l’angle de l’entaille, nécessaire pour égaler la perte de matériel due au sciage mécanique, tend vers une constante en ce qui concerne les grandes pierres (> 2 ct). Lors du sciage d’une pierre (de plus de 2 ct) des deux côtés, en respectant un angle de 3° (aspect relationnel p = 19), la perte sera la même pour les deux techniques de sciage, à condition que l’entaille se termine sous forme de pointe. Dans la pratique, l’entaille faite au laser a toujours une largeur limitée: afin de conserver la même perte, un angle plus petit doit être pris.

Prenons, comme exemple un octaèdre scié de deux côtés à l’aide d’un laser. Le graphique de droite de la page précédente prouve que, pour cette méthode de sciage, et pour une pierre de 9,70 ct, un angle α = 2.75° suffit pour égaler la perte de matériel due au sciage mécanique. Malgré le fait que la perte de matériel soit plus réduite lors de l’application de la technique de sciage classique, il vient d’être démontré qu’il est possible d’égaler cette perte ou même de la réduire encore.

La coupe est de 40 microns ce qui revient à une perte de ± 1,3 % sur une pierre de ± 25 ct.

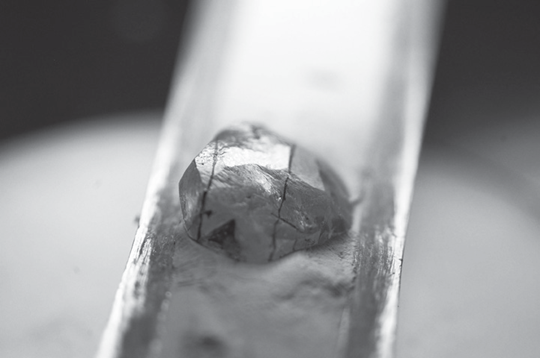

Le Helium Roug Octonus de l’université de Moscou (MSU) est un « scanner – mapping » optique, permettant la mesure des creux dans la pierre.

Les inclusions sont mesurées à l’aide d’un microscope accouplé à des capteurs qui mesurent la profondeur de l’inclusion. Lorsque l’inclusion est focalisée, l’ordinateur donne la profondeur exacte. La précision de localisation d’inclusion est de 20 microns pour l’étude du brut et de 1/2 micron pour l’étude de la taille en croix.

Jusqu’à présent, excepté le scanner de Diamscan, il y a peu d’appareils performants permettant l’étude des formes et des inclusions. Un projet est à l’étude et sortira prochainement, ce qui va révolutionner le secteur. Car non seulement les tailleurs pourront obtenir une étude de forme et de pureté optimale d’un brut à l’aide d’un ordinateur, mais aussi les producteurs sauront exactement la valeur du brut qu’ils vendent. C’est malheureusement pour les fabricants un couteau à double tranchant.

Logiciel utilisé

L’informatique est utilisée de façon intensive dans le domaine des calculs :

- Simulation (W.T.O.C.D.)

- calculs scientifiques avec Mathcad (PTC)

Lors du sciage de diamants de joaillerie, deux équipements différents peuvent être utilisés : la scie (classique) au bronze phosphoreux ou la scie au rayon laser. La méthode employée dépend de son utilisation. Les critères importants dans la détermination du choix sont :

- La perte de matière ;

- La possibilité de mise en application ;

- Le degré de finition ;

- Le risque de l’opération ;

- La vitesse de l’opération.

Le sciage au laser ne connaît pas de limites en ce qui concerne les directions de sciage (possibilités d’application illimitées), et sa vitesse est vingt fois supérieure au sciage mécanique, lors du sciage de pierres difficiles.

Le sciage mécanique, par contre, présente moins de risques, permet une meilleure finition et est encore toujours plus rentable pour la production de masse. Actuellement il faut prévoir une perte de 1,3 % pour une pierre de 25 carats, la coupe étant en moyenne de 40 microns. Il y a aussi la possibilité de scier plus facilement en angle et finalement l’utilisation automatisée 24 heures sur 24.

© Dureté 10 – Eddy Vleeschdrager