Le Débrutage

Sommaire du chapitre : Le Débrutage

- Principe

- Outillage

- Mode opératoire

- Pratique du débrutage

- Production et rentabilité

- La recherche dans le débrutage

Principe

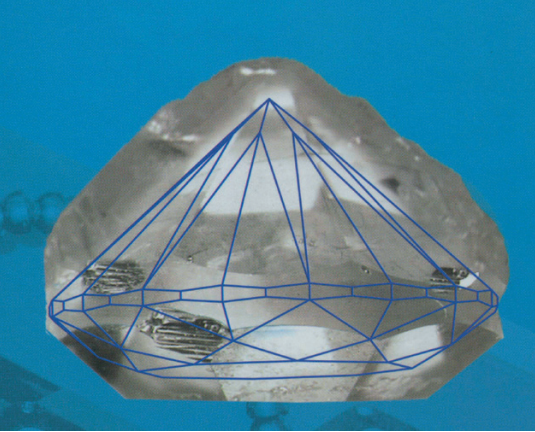

Toutes les pierres sciées et clivées, de même que les pierres entières destinées à être taillées en brillant ou en n’importe quelle autre forme dérivée (marquise, goutte, ovale, cœur) sont préalablement débrutées avant que ne commence la taille en croix, en 8⁄8 ou en brillant.

Une exception est faite cependant, plus particulièrement pour les pierres plus grosses. Le fabricant peut décider de faire exécuter lui-même le débrutage ainsi que la taille, afin de pouvoir contrôler la finition et le poids restant. Les diamants baguette et tous leurs dérivés aux rondistes droits ne sont jamais débrutés.

H. Jacobs et N. Chantrain, 1884

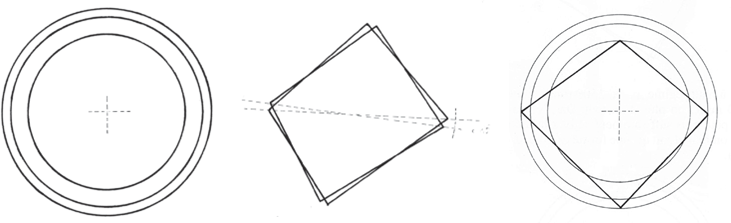

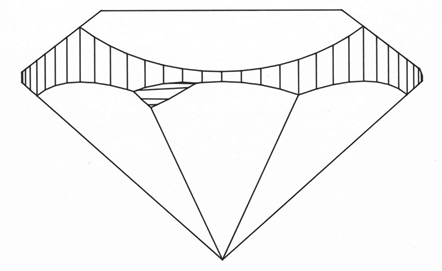

Le débrutage signifie, en fait, arrondir la ceinture, donc le rondiste du diamant de sorte qu’il conserve la plus grande table possible. Sur cette table, le tailleur apporte ultérieurement les facettes. En d’autres termes, le débrutage sert à préparer une ébauche de la forme définitive, tout en respectant les proportions correctes.

Le débruteur doit façonner le rondiste de telle façon que les bords soient perpendiculaires par rapport à la table. La culasse de la pierre peut également être préparée à la taille, en supprimant toute matière superflue. La ligne de démarcation entre le dessus et le dessous de la pierre est appelée « souffrin ».

Outillage

Autrefois, le débrutage se faisait entièrement à la main. Le matériel se réduisait à deux « boiteuses » ou bâtons en bois dur comme ceux qu’utilise le cliveur, à l’extrémité desquels on fixait avec du ciment la pierre à débruter et la pierre pour frotter.

Le bâton le plus long, mesurant environ 30 centimètres, servait à fixer la pierre à débruter, alors que la pierre pour frotter était sertie au bâton le plus court dont la longueur était, plus ou moins, de 20 centimètres.

Le bâton auquel était fixée la pierre pour frotter était tenu dans la main droite. Les deux bâtons prenaient solidement appui contre des tiges métalliques fixées à la boîte de débrutage.

Pour enlever de la matière, l’ouvrier devait frotter très fort les deux pierres l’une contre l’autre, ce qui l’obligeait à porter des gants de cuir pour protéger ses mains.

Dans de telles conditions de travail, il était impossible

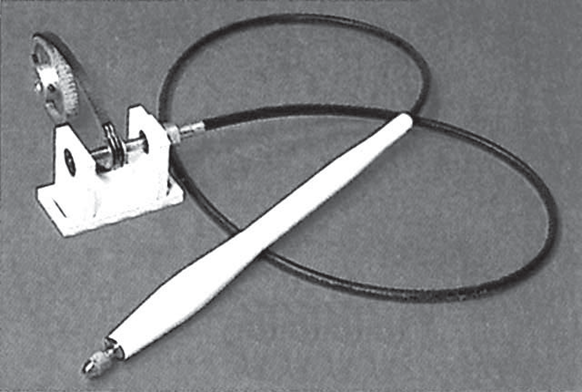

Machine de débrutage à pédale, 1910

de débruter convenablement les pierres et la taille, en conséquence, ne pouvait être qu’imparfaite. Assez régulièrement d’ailleurs, des pierres de taille ancienne arrivent dans les ateliers pour être retaillées. En général, elles sont assez grandes mais n’ont aucun feu. Grâce à la retaille, on parvient à leur redonner l’éclat voulu, mais cela s’accompagne, malheureusement, d’une perte de poids de l’ordre de 20 à 25 %.

Le débrutage n’a pu s’améliorer que par l’emploi de la machine à débruter qui peut être comparée à un tour de précision.

Au début de son usage, elle était entraînée par un système à pédale, comme sur les anciennes machines à coudre, mais l’arrivée du moteur électrique apporta une grande facilité de travail et, surtout, une forte augmentation de la productivité.

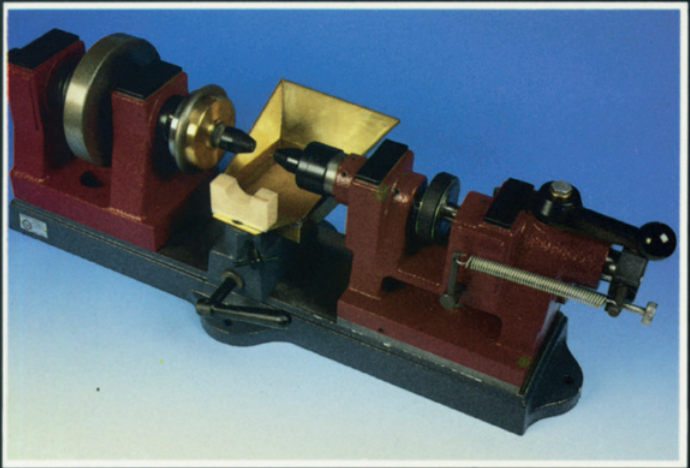

La machine à débruter

Installation

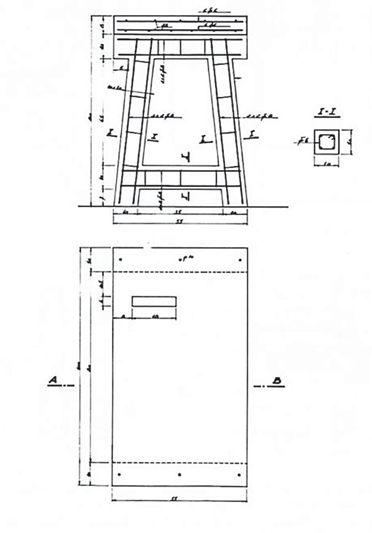

La machine à débruter peut être montée sur un établi indépendant ou bien en série sur un banc. Elle peut être en fonte, livrée prête à l’emploi, ou en béton, coulée sur place. Dans les deux cas, il est souhaitable que les pieds soient fermement fixés au sol.

De même que pour les machines de sciage, il est recommandé d’intercaler, au moment de la mise en place, une plaque de Cerfix ou de Cerpac (vu que l’amiante est interdit) mouillée entre la machine et son assise afin d’éliminer les risques de vibration.

La machine à débruter ne nécessite qu’un moteur de 1/4 de ch, mais il est préférable de le choisir plus puissant et muni d’un variateur de vitesse qui s’avère particulièrement nécessaire dans le travail des grosses pierres. Le moteur doit être de première qualité, non seulement parce qu’on lui demande des démarrages rapides et des arrêts fréquents, mais aussi parce que le besoin de faire parfois patiner les courroies ou de le freiner, lui impose de dures conditions de fonctionnement.

On peut le fixer à un pied de l’établi, mais il est préférable de le placer sur un socle en béton n’ayant aucun contact avec l’établi pour éviter toute vibration. L’emploi d’un moteur suspendu, fixé à un levier, permet de se passer d’un réducteur de vitesse. En effet, en le soulevant, et par la même occasion le moteur aussi, on réduit la tension de la courroie qui peut ainsi patiner plus ou moins, ce qui n’entraîne aucune contrainte pour le moteur.

Ce système est couramment employé avec les machines à deux axes, dites aussi « machines à deux têtes ».

Les courroies peuvent être en cuir ou en nylon. Les extrémités des premières sont attachées par des agrafes métalliques classiques et celles des secondes sont soudées au moyen d’une pièce métallique chauffée. L’idéal pour le montage d’une machine à débruter est de la placer le long d’une fenêtre afin de bénéficier au maximum de la lumière du jour, mais l’utilisation de la lumière artificielle ne présente aucun inconvénient. Dans ce cas, le meilleur éclairage sera fourni par deux tubes au néon de 20 watts, de couleur blanche, placés le plus près possible de la pierre à débruter.

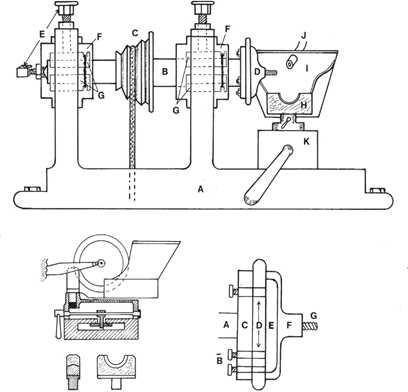

Description

Il existe deux types de machine à débruter: la machine à un axe, appelée aussi « à tête unique », et la machine à deux axes, ou « à double tête », spécialement conçue pour les petites marchandises.

Elles ne se différencient que par le mode de fixation de la pierre à débruter. Leur vitesse de rotation, en sens inverse des aiguilles d’une montre, est d’environ 1 700 à 2 500 tours par minute. On la diminue quand on désire débruter des pierres plus grosses ou plus délicates et on l’accélère si les pierres sont très petites. Parfois, l’orientation d’une fissure à la périphérie du diamant peut obliger à inverser le sens de rotation pour éviter d’arracher trop de matière ou de casser les bords de la fissure.

Machine à un axe

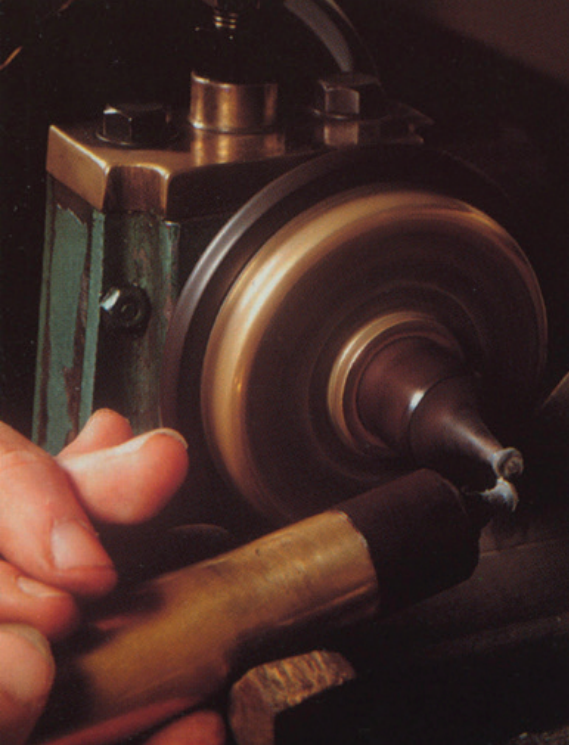

Elle se compose d’un socle de fonte qui sert de support aux deux coussinets dans lesquels tourne l’axe en acier à l’extrémité duquel est fixée la tête à débruter. Sur cet axe, entre les deux coussinets, est montée une poulie à deux ou trois gorges dont les diamètres sont inégaux, ce qui permet d’obtenir des vitesses de rotation variées.

En général, le débruteur utilise presque toujours la même vitesse à laquelle il est habitué et qu’il peut, éventuellement, modifier par un variateur. Un grand disque plat, fixé près de la poulie, sert à freiner la machine ou à faire tourner lentement l’axe au cours de la mise au point de la pierre sur la machine. À l’extrémité droite de l’axe de rotation, est fixé un dispositif constitué de trois disques dont l’un peut être excentré. Il possède un pas de vis permettant de visser la tête en cuivre sur laquelle est sertie la pierre à débruter. Si le débruteur doit enlever plus de matière de cette pierre d’un côté que de l’autre, tout en prenant garde de perdre le moins de poids possible, il lui suffit de donner de petits coups sur le disque qui peut être excentré selon les besoins.

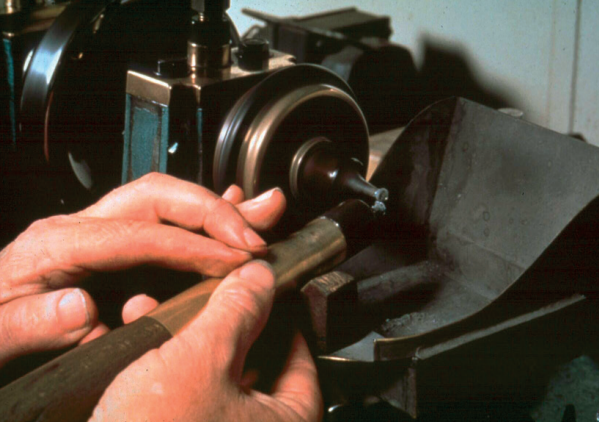

En bas, à gauche: détail du support du bâton de débrutage.

En bas, à droite : détail de la tête de débrutage. A axe de la machine, B vis de serrage, C disque fixe en cuivre, D disque mobile en acier, E disque de serrage, F disque formant le couvercle, G pas de vis pour la fixation du pot de débrutage.

1. Description de la machine destinée au débrutage de petites marchandises

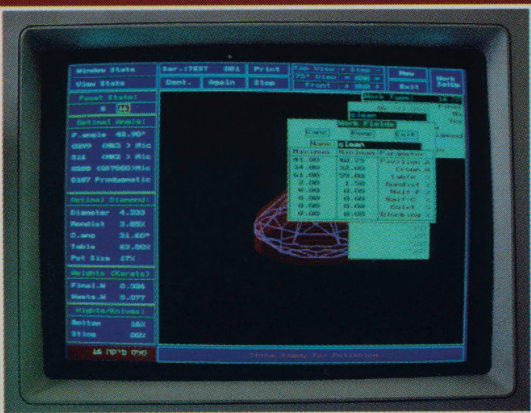

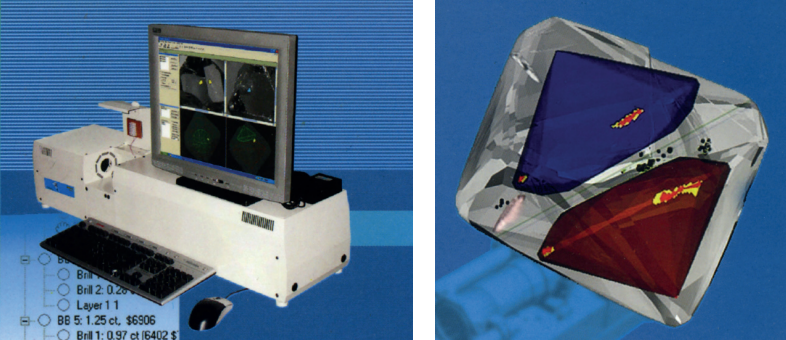

Il existe aussi une machine à un axe possédant deux têtes frottant l’une contre l’autre. Le réglage des pierres se fait par l’intermédiaire d’un écran de télévision ou d’un écran de type Gemscope.

Avec ce type de machine, la tête pour débruter est placée ou bien à 45 degrés, ou bien parallèlement à la pierre à débruter. De cette manière, on peut débruter deux pierres à la fois.

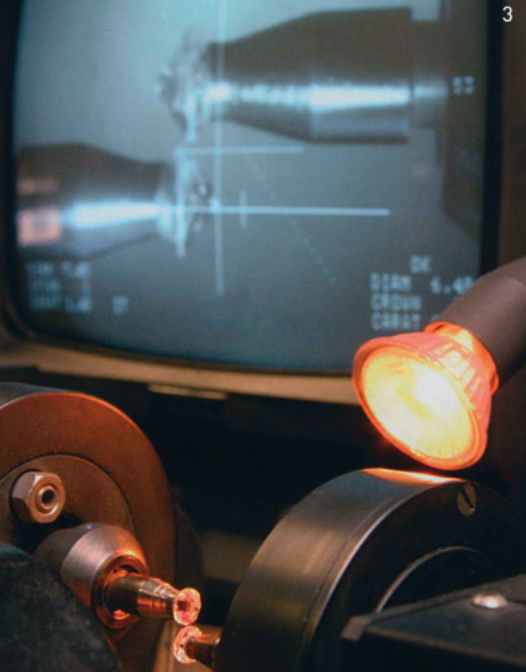

Le réglage des pierres sur la machine à débruter se fait de plus en plus à l’aide du stroboscope.

Cette méthode permet un réglage très minutieux en donnant l’illusion optique que la pierre ne bouge pas ou tourne très lentement, alors que la machine à débruter marche à plein régime.

Ce procédé permet également de donner l’impression que la pierre tourne en sens contraire ce qui, dans certains cas, est d’un très grand avantage. Le principe du stroboscope est relativement simple: la pierre à débruter est éclairée par des impulsions lumineuses de très brève durée, suffisantes pour impressionner la rétine. Si, par exemple, la pierre tourne à raison de 25 tours par seconde et si les impulsions lumineuses ont une fréquence de 25 éclairs par seconde, l’œil aura la sensation que c’est toujours la même partie de la pierre qui est éclairée et donc que cette dernière ne tourne pas, tandis que la fréquence des éclairs lui donnera l’impression d’une source lumineuse constante. En variant la fréquence des éclairs lumineux, la pierre semblera tourner de plus en plus vite ou de plus en plus lentement, ou même semblera inverser son sens de rotation. Il s’agit là d’une technique fort utile au débruteur qui, sans arrêter la machine, peut vérifier, à loisir et à tout instant, la bonne marche de son travail. La mise au point du stroboscope dans les opérations de débrutage a été faite par le W.T.O.C.D., département de recherche du H.R.D. Il avait été constaté, en effet, que le débruteur était obligé d’arrêter sa machine un grand nombre de fois pour contrôler la marche de son travail, du fait que la vitesse élevée à laquelle tournait la tête à débruter ne lui permettait pas de savoir où et combien il pouvait enlever de matière.

2. Utilisation de l’éclairage stroboscopique lors du débrutage

a. Formation d’image d’un objet tournant dans l’oeil humain sous un éclairage normal

Lors de l’étude de la méthode de travail pendant le débrutage, on constate que le mouvement rotatif doit être interrompu régulièrement afin de pouvoir contrôler la pierre. Ce contrôle ne peut être effectué lors de la rotation sous éclairage normal, car l’œil humain ne peut pas suivre de mouvements périodiques rapides. L’image réelle s’estompe sur la rétine, et on a l’impression que toutes les formes sont transformées en figures de rotation. L’œil humain n’est pas en état d’enregistrer des figures changeant rapidement en tant que telles. Ceci s’explique par le fait que l’image, formée sur la rétine, doit agir assez longtemps au même endroit de la rétine (au minimum quelques dizaines de millisecondes).

Pour simplifier les illustrations, nous représentons uniquement la pierre tournante, vue sur la table suivant le sens de rotation.

- Lors d’une rotation à régime lent, par exemple à 15 t/min, la pierre n’a effectué qu’1/80 de tour en 50 ms. Ceci correspond à un changement d’angle de 4,5º. L’impression moyenne sur la rétine correspond à la position moyenne entre les deux positions dessinées (ci-dessus). Nous avons l’impression que nous pouvons ainsi suivre le mouvement de rotation: on retrouve chaque détail de la pierre lors de ce mouvement lent.

- Lors d’une rotation à haut régime, par exemple 1 500 t/min, la pierre fait une rotation de 1,25 tour en 50 ms, ou plus d’un tour. Dans ce cas, chaque point de la pierre tournante ne peut plus suffisamment activer la rétine. Plutôt que de voir une forme correcte, on n’aperçoit qu’une forme estompée, ce qui donne une impression de rotation.

b. Possibilités liées à l’utilisation d’un éclairage spécifique (spécial)

- Lorsque la pierre, qui tourne à haut régime, est étudiée dans la pénombre, il est à peine possible d’apercevoir l’image estompée de la figure de rotation produite. Un éclairage spécial, qui peut, durant de très courts instants, produire une intensité intense, permet d’appliquer la méthode suivante.

Étant donné que le nombre d’éclairs par minute est égal au nombre exact de rotations effectuées en une minute — ici 1 500 t/min — et que l’éclair ne dure que 0,5 s, la pierre :

- N’est illuminée que pendant 1500 x 0,0005/60 d’une rotation. Ceci correspond à 1/80 de rotation (comme lors d’une rotation d’angle à 4,5°).

- N’est chaque fois illuminée que du même côté ! Comme lors d’une vitesse de 1500 t/min durant quelques secondes, seules 25 rotations sont effectuées, l’œil interprète les 25 éclairs correspondants comme un éclairage égal, uniforme et non interrompu. La pierre tournante semble par conséquent être immobile.

Ceci est l’énorme avantage de cette méthode d’éclairage, car il ne faut plus interrompre le mouvement pour inspecter la pierre.

Cet exemple nous permet de poser quelques conditions d’obtention d’un éclairage adéquat à l’aide de cette lampe spéciale stroboscopique :

- Une synchronisation parfaite entre le nombre de tours et le nombre d’éclairs. L’éclair doit avoir lieu à chaque fois que la pierre tournante se trouve dans la même position ;

- Le nombre d’éclairs doit être plus élevé que 1200 t/min. Un nombre moins élevé d’éclairs procure une sensation d’interruption, ce qui peut être dérangeant à long terme;

- La durée d’éclairage doit être identique ou inférieure au temps nécessaire à 1/100 de rotation. La durée ne peut pas être trop petite, car le rendement global de lumière dépend directement de cette durée.

c. Régime (virtuel)

Lors du débrutage, la pierre tournante n’est pas étudiée dans le sens parallèle à l’axe, mais bien dans le sens perpendiculaire à l’axe. L’éclairage stroboscopique synchronisé permettra de ce fait uniquement de voir cette partie de la ceinture de la pierre qui est dirigée vers l’œil.

Il y a néanmoins une autre possibilité pour tourner la pierre virtuellement immobile. On procède de la façon suivante : lorsque, contrairement à ce qui a été affirmé ci-dessus, le nombre d’éclairs par minute n’est pas identique au nombre de rotations, mais quelque peu inférieur, la pierre effectue un semblant de rotation. Un simple calcul permet de démontrer que le régime virtuel est égal à la différence entre le régime de l’axe (en rotations/minute) et le nombre d’éclairs de la lampe par minute. Le sens de rotation virtuel est le même dans les deux cas si le nombre d’éclairs, émis en une minute, est inférieur au régime. Dans le cas contraire, le sens virtuel est inversé à celui de l’axe de rotation.

Formule: ST = N — F

où ST = Régime virtuel en rotations par minute, N = Régime de l’axe en rotations par minute, S = Nombre d’éclairs par minute.

Le symbole ST détermine si le sens de rotation est égal (+) ou inversé (-) au sens de rotation de l’axe.

Conséquences

- Pour N = F, le régime virtuel est égal à 0. Ceci correspond à ce qui a été dit plus haut: la pierre est virtuellement immobile.

- Lorsque, sous un régime de N = 1 500 rotation/min., un régime virtuel de 60 rotations/min doit être atteint (c.-à-d. une rotation/sec), avec un sens de rotation égal à celui de l’axe, la formule est :

ST = N — F

60 = 1 500 — F ou F = 1 500 — 60 = 1 440

Le stroboscope doit alors émettre 1 560 éclairs par minute.

d. Application concrète de l’idée de base

Comme c’est le cas pour la plupart des théories, sa mise en application n’est pas évidente. Ceci est dû au fait que les concepts théoriques ne font pas partie de la réalité, et que, souvent, la réalisation doit répondre à des conditions supplémentaires.

Dans le cas de l’application du stroboscope, il s’agit des conditions suivantes :

- La pulsation synchronisée par rotation est une nécessité absolue, mais provoque des problèmes car souvent la synchronisation et l’exécution de la pulsation lumineuse ne peuvent pas correspondre (il apparaît généralement une position d’angle pour laquelle l’éclairage n’est pas garanti) ;

- La pulsation synchronisée par rotation ne peut pas réellement être réduite de façon importante; étant donné que cette pulsation est déduite à partir d’une marque, il est important que la longueur de cette marque n’ait pas d’influence sur la bonne marche ;

- Le régime virtuel doit être indépendant du régime réel. Ceci implique que la formule simplifiée doit être remplacée par une autre formule ;

- Il n’est pas acceptable de se trouver sans aucun éclairage lorsque le régime de la pierre = 0. Autrement dit : il est indispensable que le stroboscope fonctionne comme simple source lumineuse quand le régime de la pierre descend sous un certain minimum ;

- Les éclairs peuvent uniquement toucher la pierre. Toute autre source lumineuse, directe ou indirecte, dérangerait le déroulement de l’opération ;

- La durée de vie de la lampe doit être suffisamment élevée. Une utilisation pendant 200 journées de travail par an, à raison de 8 heures par jour et de 3 000 rotations par minute pendant 75 % du temps, correspond à un nombre de 216 millions d’éclairs par an (c.-à-d. plus d’un million d’éclairs par jour) ;

- Son maniement doit être extrêmement aisé, étant donné que le débruteur n’a pas les mains libres lors du fonctionnement (souvent il utilise également le pied) ;

- L’appareil doit résister à l’ambiance qui entoure traditionnellement la taille du diamant, c.-à-d. que l’air ambiant contient une forte concentration de carbone (conducteur d’électricité) ;

- L’appareil, dont l’installation doit être aisée, ne peut demander qu’un minimum d’entretien ;

- De possibles influences néfastes et extérieures (provoquées par d’autres moteurs, par l’éclairage, etc.) ne peuvent pas être durables et empêcher le bon fonctionnement du stroboscope.

L’ensemble de ces considérations a été déterminant pour la conception du stroboscope du W.T.O.C.D., d’une grande qualité.

- Quant à certaines plaintes selon lesquelles l’utilisation du stroboscope serait nuisible à la vue, elles sont sans aucun fondement. Des chercheurs attachés à l’Université d’Anvers ont prouvé scientifiquement que cette critique est non fondée et doit être totalement rejetée.

Machine à débruter à deux axes

Elle est identique à la machine à un axe, mais elle comporte en plus, à droite, un axe tributaire d’un levier qui sert à bloquer la pierre à débruter fixée sur le pot de gauche.

Les deux axes de la machine sont entraînés solidairement par le même moteur et la transmission se fait par courroie cannelée, car il ne doit pas y avoir de patinage des courroies, étant donné que les deux têtes doivent tourner exactement à la même vitesse. À droite de l’appareil, le levier fixé à la tige de droite permet de régler la pression sur la pierre. Elle ne doit pas être excessive, surtout en présence de pierres fragiles.

L’avantage principal de la machine à deux axes réside surtout dans le gain de temps obtenu grâce à la suppression du sertissage de la pierre et du fait qu’elle est plus visible que lorsqu’elle est sertie sur le pot en cuivre d’une machine à un axe. Par contre, ses possibilités sont limitées parce qu’elle exige des cristaux sciés de bonne forme et ayant la colette bien au milieu.

Elle est particulièrement appréciée pour la production en grande série. Ainsi, pour les 8⁄8, un ouvrier, après formation, doit pouvoir débruter environ 200 pierres par jour et, avec de la bonne marchandise, en débruter 300. Pour obtenir un tel résultat, il faut donner au débruteur des pierres calibrées, soigneusement triées. Cela lui permet de gagner du temps puisqu’il ne change pratiquement pas de pot pour fixer les pierres. Le calibrage se fait au tamis et le tri permet d’éliminer toutes les pierres qui contiennent, au bord, des glaces trop importantes (le risque est moins grand si la fêlure est interne). Certaines d’entre elles peuvent être récupérées en les travaillant sur la machine à un axe. L’entretien d’une machine à débruter est minime. Il ne demande qu’une observation hebdomadaire du niveau d’huile des réservoirs des coussinets.

En utilisant une machine neuve, on peut assister à un échauffement des pièces en rotation. Cet incident est facile à éliminer en desserrant les butées des coussinets, sans excès toutefois pour ne pas provoquer du jeu, source de vibrations. Normalement, cet échauffement excessif disparaît après quelques semaines. Devant la tête à débruter est fixé un bloc de soutien, en bois, qui sert d’appui pour le bâton à débruter. Il est fixé sur un bloc en fer dont on peut modifier la position. La plupart des machines sont équipées d’un aspirateur qui récupère la poudre de diamant grâce à une hélice tributaire de l’axe du moteur qui, en créant le vide dans un pot en verre d’où part un tube aboutissant près de la pierre à débruter, aspire l’air chargé des poussières de diamant.

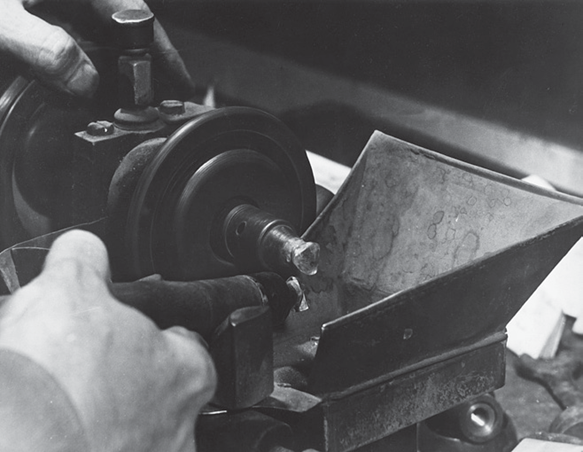

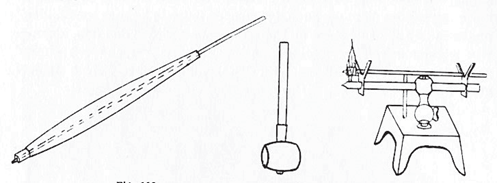

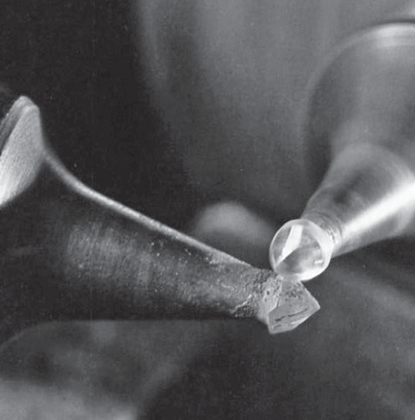

Le bâton de débrutage

Le bâton de débrutage est fait d’un bois très dur et sa longueur est, habituellement, de 50 à 60 centimètres. Il est transpercé longitudinalement par une tige en cuivre dont une extrémité comporte un pas de vis sur lequel il est possible de visser soit une tête pour sertissage, soit une tête pour pot mécanique. Le bâton de débrutage est conçu pour tenir la pierre servant à débruter celle qui est sertie sur la machine.

Il est très important que le pot en cuivre sur lequel est sertie la pierre débruteuse soit bien fixé sur le bâton pour éviter tout risque de vibration, ce qui aurait pour résultat de faire éclater la pierre débruteuse ou la pierre à débruter. Il faut donc bien serrer le boulon inférieur du bâton pour débruter. La pierre servant pour débruter est habituellement faite d’un morceau de diamant de moindre valeur, appelé scherp qui, bien que de qualité passable, doit être très dur et, si possible, plat.

Pour cet usage, il est déconseillé de prendre des pierres contenant des glaces ou fêlures internes ou des pierres coated qui sont trop friables ou qui se brisent facilement lors de leur utilisation. La grandeur idéale d’un scherp est comprise entre 0,15 et 0,50 carat pour le façonnage des petites pierres ou des 8⁄8. Pour les pierres plus importantes, on emploie des scherps plus gros. Les scherps de couleur blanche ou brune sont généralement de bonne qualité. Très souvent aussi, on fixe au bâton de débrutage une pierre de mauvaise forme qui doit être débrutée, ce qui permet de lui enlever un surplus de matière avant de la fixer sur machine.

Dans certains cas, une pierre devra être fixée deux fois sur le bâton pour supprimer suffisamment de matière de chaque côté.

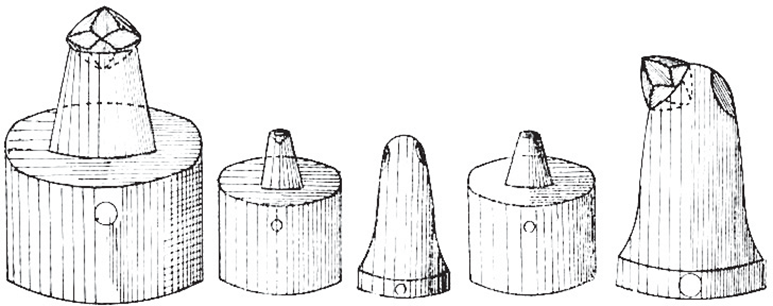

Pots de débrutage

La fixation de la pierre sur le bâton de débrutage ou sur la machine se fait par l’intermédiaire d’un « pot » auquel elle est sertie à l’aide d’un ciment. Il est donc nécessaire de choisir un pot qui convienne à la fois à la grandeur de la pierre et à sa forme. Il doit avoir, à peu près, les ³⁄4 de sa grandeur car, pris trop grand, il risquerait d’être endommagé pendant le débrutage. Dans le cas de pierres allongées et aplaties qui subiront un plus grand débrutage, il faut prévoir un pot plus petit.

Il en va de même pour les pierres allongées dont le pot devra avoir les ³⁄4 de leur longueur puisque l’excès de longueur devra être éliminé. Les pots pour le sertissage sont en cuivre et les pots « mécaniques » sont en fer. Du premier type, il existe trois modèles principaux: les pots plats, les pots creux et les pots décentrés pour les pierres fantaisie.

Les pots plats sont utilisés pour le débrutage des pierres sciées, pour les naats et, surtout, pour les pierres dont la table offre une surface bien plane. Les pots creux sont employés

en présence des pierres ayant une bosse ou une déformation, lesquelles peuvent être introduites dans le pot

ce qui permet une meilleure adhérence. Ces pots sont, en général, utilisés comme pots fixés au bâton servant à frotter. Pour les petites pierres, on prend des pots à deux ou trois creux, mais pour les grosses pierres, on n’emploie que des pots à un trou. Il existe différents types de pots mécaniques qui se distinguent des pots à sertir par la griffe qui sert à coincer la pierre pour débruter, ou scherp, et qui n’exigent donc pas de ciment de sertissage. Pour les pierres fantaisie qui sont soit allongées, soit plates ou qui ont un aspect se rapprochant de la forme finale, par exemple celle de la poire, il y a un très grand choix de pots.

Il est donc très important de sélectionner celui qui convient pour telle ou telle pierre et on le choisit un peu plus grand que la pierre, alors que c’est l’inverse pour les pierres rondes. Avec les machines à deux axes, il est parfois nécessaire de rectifier les pots avec une lime quand ils présentent des aspérités ou s’ils ne sont pas à la dimension voulue. Cela se fait alors que la machine est en marche ; celle-ci joue ainsi le rôle d’un simple tour à rectifier.

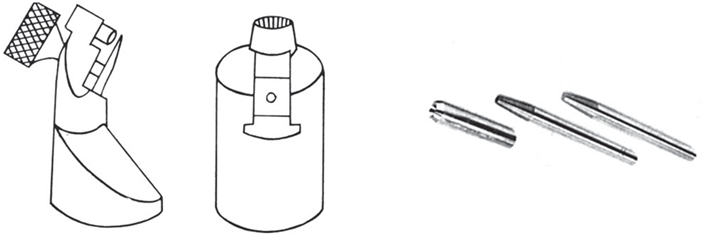

Autres accessoires

La tige de sertissage

Le sertissage se fait à l’aide des tiges à sertir, tiges de fer qui mesurent environ 30 centimètres de longueur et dont une extrémité permet qu’on y visse le pot de cuivre sur lequel est sertie la pierre à débruter. On évite ainsi de se brûler les doigts quand il est mis à chauffer.

Le débruteur a, habituellement, plusieurs tiges serties devant lui en train de refroidir. Pour chauffer les pots, on se sert d’un brûleur réglable fonctionnant au gaz naturel ou de butane, réglable. Il est surmonté de deux griffes qui soutiennent le pot à une distance suffisante pour avoir le maximum de température sans faire brûler le ciment.

On peut aussi utiliser un réchaud électrique dont la plaque chauffante comporte des trous pour loger les pots (utilisé dans les ateliers de taille automatique des pierres de couleur), ou bien un fer à souder sur lequel on place le pot. Dans les deux cas, le réglage de la température doit être possible. La qualité des ciments à sertir est variable et dépend principalement de leur température de fusion. Ils fondent par échauffement et durcissent au refroidissement.

Dans leur composition, on trouve du sable, du verre pilé, du shellac et une sorte de résine. Leur emploi exige certains soins : il ne faut pas trop en utiliser et la couche de ciment doit être bien étalée et tout juste couvrir la tête du pot. Ce n’est pas, en effet, l’épaisseur de ciment qui fait la bonne adhérence. Il est important de n’employer que des pots en cuivre, bien propres, nettoyés parfaitement dans de l’alcool à brûler.

On fait fondre le ciment dans les pots tenus près de la flamme, mais en évitant de le brûler car il perd alors son adhérence. Il la perd également quand il n’est pas assez chaud.

Sans attendre son refroidissement, il faut bien poser la pierre sur ou dans le pot, en la poussant à fond, tout en chassant les bulles d’air et en vérifiant que sa table est bien à plat et non pas de travers.

Enfin, il faut enlever le surplus de ciment pour que la pierre soit bien visible. En faisant tourner lentement le pot entre les doigts, il est possible de vérifier l’assise et le centrage de la pierre qui doit être parfaitement au milieu du pot, la colette à l’extérieur. Pour terminer, on met le pot et la pierre dans l’eau froide afin de durcir le ciment si on n’a pas le temps d’attendre qu’il soit bien refroidi.

Le marteau

Le débruteur dispose d’un marteau fait d’une tête en cuivre et d’un manche en bois. Il est utilisé pour frapper le disque de la machine à débruter et permettre ainsi un meilleur centrage de la pierre.

Cependant, la plupart des ouvriers emploient plutôt la tête de leur bâton de débrutage pour donner de petits coups sur le disque. Ce système est plus rapide surtout pour le débrutage des pierres 8⁄8 et des petits brillants dont la production doit être de ± 300 pierres par jour et par ouvrier.

La loupe et le calibre

Le débruteur doit disposer d’une loupe — la même que celle du scieur, bien que certains préfèrent la loupe pliable du tailleur — et d’un calibre pour mesurer l’épaisseur et la largeur des pierres. Des limes sont parfois utiles pour rectifier les pots employés avec les machines à deux axes.

Mode opératoire

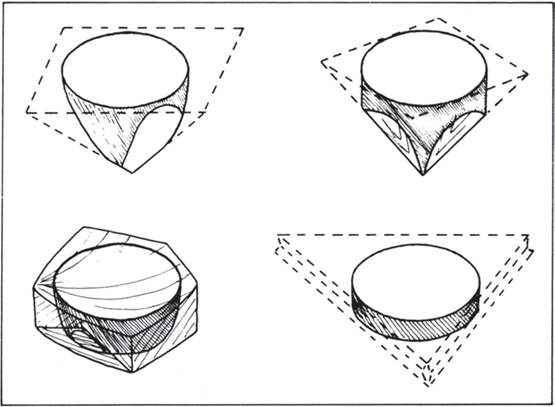

La pierre est préalablement examinée à la loupe: on recherche le meilleur modèle entraînant un minimum de perte de poids. Les inclusions doivent être éliminées le plus possible. Le débruteur choisit le modèle le mieux adapté (rond ou fantaisie).

Il est essentiel que la pierre à débruter soit parfaitement centrée sur la machine de manière à l’arrondir en perdant le minimum de matière et en veillant particulièrement à ne pas l’ovaliser. Si un coin de la pierre est trop proéminent, le débruteur doit le réduire suffisamment sinon il en résultera une trop grande perte de poids dans les opérations qui suivent le débrutage.

Dans le cas de la machine à un axe, la pierre étant sertie et le pot fixé sur la machine, le débruteur pose son bâton sur le bloc de bois ou de plastique servant d’appui et touche légèrement la pierre avec le scherp. Il peut ainsi se rendre immédiatement compte où il doit « prendre » la pierre et si elle est régulièrement entamée. Dans le même but, il peut aussi employer un crayon gras de couleur rouge qui matérialisera les traces du scherp.

Dans le cas où la pierre prend trop d’un côté, on tourne le disque d’un demi-tour et, en le frappant d’un petit coup de marteau, on le déplace de la quantité nécessaire pour permettre de débruter un peu plus de l’autre côté de la pierre. Tout l’art consiste à ce qu’elle soit régulièrement entamée, ou presque, du premier coup. La première touche doit être faite très délicatement en enlevant le moins possible de matière.

Avec la machine à deux axes, l’ouvrier place la culasse de la pierre dans le trou du pot fixé au mandrin de l’axe de gauche.

Il fait alors venir la pointe de l’axe retenu par le levier de droite au contact de la pierre qui, ainsi, reste bien maintenue. À ce moment, le débruteur doit centrer la pierre, ce qu’il fait grâce au marteau ou au bâton de débrutage, en donnant de légers coups sur le disque de gauche. Le centrage se fait en tournant lentement le disque avec la main et en observant les mouvements de va-et-vient de la pierre. À chaque quart de tour, il est possible de réajuster sa position jusqu’au moment où elle ne bouge plus et qu’elle est donc parfaitement centrée. Le débrutage peut alors commencer.

Pour cela, l’ouvrier prend fermement le bâton de débrutage sous le bras droit, bien coincé entre le corps et le bras, sa main droite le tenant paume en l’air, un peu en arrière, l’index tendu et appuyé sur le bâton et sa main gauche appuyant à l’avant de tout son corps.

Il fait alors un lent mouvement de gauche à droite et de droite à gauche en touchant légèrement en dessous de la pierre à débruter, tout en veillant à ne pas glisser en dessous.

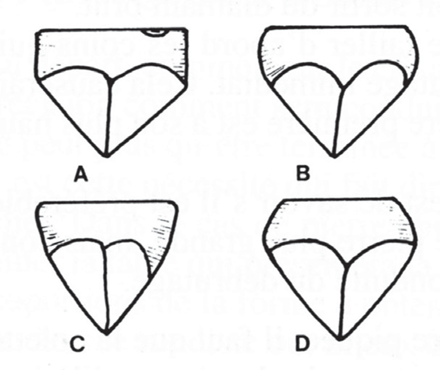

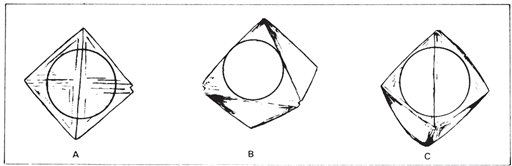

Le mouvement doit être rectiligne, faute de quoi la pierre aurait des bords arrondis qui ne permettraient pas de la sertir dans les « dops » pour le polissage. Certains débruteurs mouillent légèrement la pierre à débruter pour diminuer le risque qu’elle se brise.

B, C, D. le débrutage est incorrect car les bords arrondis des pierres ne permettent pas de les maintenir dans la douille du dop pour la taille

Après débrutage, les pierres sont desserties en chauffant le pot et déposées dans des récipients en porcelaine ayant sensiblement la taille d’un pot de confiture. Ils contiennent de l’alcool qui dissout aisément le ciment et permet ainsi de nettoyer les pierres. Les récipients sont munis d’un couvercle, également en porcelaine, pour éviter une évaporation trop rapide de l’alcool.

Pratique du débrutage

Au départ, comme pour le clivage ou le sciage, il est essentiel de déterminer avec précision comment sera conduit le travail car, lorsque la pierre est débrutée, elle ne peut plus qu’être terminée à la taille.

C’est cette nécessité qui fait dire que le débruteur est le bras droit du patron à l’atelier. Dans le cas de pierres brutes entières non sciées, ou heel, il doit déterminer la table qui présentera la plus grande surface, tout en respectant les bonnes proportions de la forme à obtenir et placer les défauts ou déformations éventuelles dans le rondiste ou, mieux encore, en essayant de les supprimer !

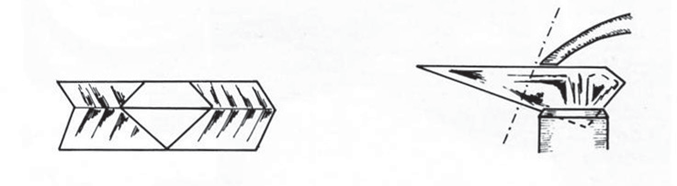

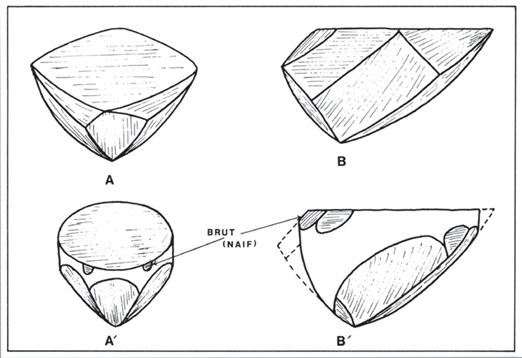

En aucun cas, il ne faut laisser un défaut dans la colette de la pierre parce qu’en raison de la réflexion de la lumière, même une très petite tache donnera l’impression que toute la pierre est tachée. La recherche de la plus grande table possible s’applique dans la taille de tous les brillants, des 8⁄8 et des pierres fantaisie. Pendant l’exécution de son travail, le débruteur doit toujours laisser au bord du rondiste un peu de surface intacte appelée « naturel » ou « naïf » à peine visible à la loupe. C’est la preuve, le témoin, que l’ouvrier n’a pas enlevé trop de matière et cela, afin de permettre qu’il puisse, si nécessaire, reprendre la pierre et pouvoir enlever encore environ 2 % de matière.

Cela s’impose si le rondiste est trop mince ou si la forme n’est pas parfaite. Cette règle s’applique quelles que soient la grandeur des pierres ou les quantités à produire.

Si une pierre est trop longue et plate, elle doit être raccourcie de manière à lui donner de bonnes proportions. Elle sera alors utilisée comme scherp, fixée au bâton de débrutage, et servira elle-même à débruter une autre pierre sertie sur la machine. C’est, en quelque sorte, « faire d’une pierre deux coups ». Pour les cristaux bruts non sciés, le débruteur doit enlever plus de matière jusqu’à ce qu’il obtienne une forme ayant de bonnes proportions et commencera en débitant un côté, puis le côté opposé, ensuite la culasse et, pour finir, la table pour laquelle il utilisera un autre pot. Un tel travail ne présente pas de difficulté pour un ouvrier expérimenté qui juge au coup d’œil. Néanmoins, en cas de doute, il fera appel au calibre pour mesurer les proportions, en ayant toujours présent à l’esprit la forme qui doit sortir du diamant brut. Dans le cas de cristaux parfaits, il est conseillé de tailler d’abord les coins qui, trop fragiles, risqueraient de se briser lors du débrutage immédiat. Cela causerait des dommages irréparables, surtout quand la matière première est à son plus haut niveau de prix de revient.

b. d’un 3 pointes, c. d’un 2 pointes

En présence d’inclusions, la question qui se pose est de savoir s’il est préférable d’obtenir une pierre pure, mais petite, ou bien une pierre plus grande, mais contenant des inclusions. De la réponse dépendra la conduite du débrutage.

De toute façon, si l’on décide de conserver une pierre piquée, il faut que la colette reste pure et, en conséquence, il faut placer les défauts sur les bords ou, s’il n’y a pas d’autre solution, sur la table. Le débrutage s’applique aux trois types de diamants bruts :

Les 4 pointes qui comprennent l’octaèdre et le dodécaèdre. Ils se présentent, habituellement, sous forme de pierres sciées, bien qu’il y ait parfois des 4 pointes non sciés.

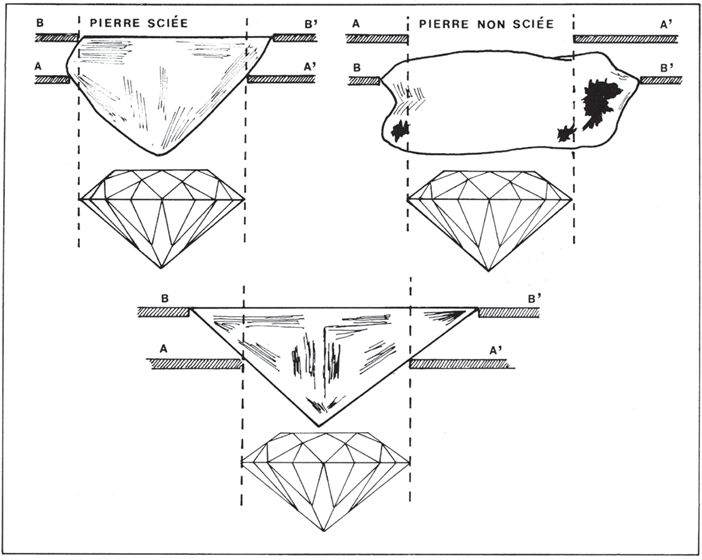

Le non scié est plus gros de corps que le scié et on doit donc lui enlever davantage de matière pour le mettre à la forme voulue.

Le débrutage des octaèdres sciés au milieu ne pose pas trop de difficultés car, une fois centrée, la pierre doit être débrutée plus ou moins partout dans la même proportion. Par contre, les pierres sciées de forme allongée ont une face plus longue que celle qui lui est opposée, ce qui en fait des pierres désaxées. Pour que cette forme devienne ronde afin d’obtenir ensuite un brillant, il faut donc enlever plus de matière d’un côté que de l’autre pour que la colette vienne au milieu. Dans certains cas, il en résulte une perte importante de matière qui peut atteindre jusqu’à 25 %. On comprend, dès lors, qu’il soit nécessaire d’insister auprès de l’ouvrier pour qu’il tente de réduire le plus possible cette perte, d’autant plus qu’il faut parfois lui redonner cette pierre pour un complément de débrutage. Un bon centrage est, par conséquent, très important pour obtenir une pierre parfaitement ronde avec un minimum de perte de poids.

En raison de l’emploi des « dops semi-automatiques » dans la taille et le polissage, il est impératif que la bande débrutée d’une pierre présente des bords impeccablement rectilignes, faute de quoi elle échappera de la pince utilisée pour la polir. Ce problème est moins important avec les grosses pierres qui sont rarement serties dans des dops semi-automatiques. Pour ces dernières, on peut débruter une bande supplémentaire au-dessus et en dessous de la ceinture de la pierre, bande qu’on appelle quelquefois « chevrin » ou « souffrin ». Ce surplus de perte au débrutage est compensé du fait qu’on enlèvera moins de matière à la taille. Toutefois, ce système est de moins en moins pratiqué.

Les 2 pointes non sciés qui sont fréquents

On les classe parmi les irréguliers. Ils sont plutôt de forme allongée et comprennent l’octaèdre et le cube.

En théorie, ces cristaux sont faciles à déterminer mais dans la pratique, leur forme et leur cristallisation posent parfois bien des énigmes pour les orienter correctement. En cas de doute, on peut facilement trouver leur « fil » en taillant des facettes.

- Les 3 pointes sont, le plus souvent, des macles (naats) dont la plus connue est le double triangle superposé. En général, ce sont des pierres non sciées. Certaines macles ont la table clivée, le clivage ayant permis de supprimer le naat. Il est normal de cliver les macles trop plates ou dont la forme ne permettra pas de réaliser celle qu’on souhaite obtenir. De toute manière, il vaut mieux cliver les parties récupérables que risquer d’en faire de la poudre au débrutage.

Le débruteur est le seul ouvrier diamantaire qui n’a aucun problème avec les macles ou les naats. Par contre, les glaces ou fêlures sont un de ses tracas majeurs bien qu’il soit toujours possible de les débruter sur la machine à un axe. Si elles sont placées sur les bords de la pierre, ou s’il y a présence de trous, l’ouvrier peut briser la pierre en tentant de les enlever.

Quand il est impossible de débruter les pierres contenant des glaces ou des trous trop importants, il faut avoir recours au polissage qui peut « fermer » certaines glaces.

Le débruteur doit reconnaître à quelle sorte de glace il est confronté. La principale est celle qui présente une amorce de clivage et ressemble à la fente qu’on observe dans un verre fêlé. La ligne en est droite. Cette glace est la plus dangereuse car, au moindre choc, on risque de voir la déchirure se prolonger dans le sens du clivage ou bien voir la pierre, une fois terminée, se séparer en deux parties.

Les glaces doubles donnent un reflet irisé, comme un arc-en-ciel. Parfois, pendant le travail de la pierre, elles peuvent se transformer en de multiples fêlures allant dans tous les sens en donnant l’impression d’un éclatement et rendant la pierre morte, sans éclat et, partant, sans valeur.

Elles recèlent toujours des tensions internes dont on peut parfois entrevoir une partie. Observées sous le polariscope, elles montrent tout un intérieur irisé. Certaines glaces sont colorées en brun, en jaune ou en vert. Cela vient de ce que des corps étrangers, comme par exemple du fer ou du cuivre, se sont introduits dans la déchirure. Les pierres qui en contiennent peuvent aisément en être débarrassées au clivage. Toutes les pierres ne peuvent pas être débrutées et il faut éliminer :

- Les pierres ayant de trop grands trous à la place de la culasse car elles perdent trop de poids au polissage ;

- Les pierres trop plates qui deviendront trop petites après polissage ou seront « mortes », sans éclat, si on veut conserver le poids. On peut cependant les garder pour la taille en rose ou triangles ;

- Les pierres trop petites ;

- Les pierres trop longues. Elles pourront toutefois servir comme scherps dans les pots mécaniques jusqu’à ce que l’usure au débrutage leur permette d’acquérir une bonne forme ;

- Les pierres dont la culasse n’est pas centrée. Dans ce cas, on les utilisera aussi comme scherps pour enlever au rebord, puis à la pointe, le surplus de matière. On peut pallier ce défaut avec la machine à un axe ou sur le plateau de polissage ;

- Les pierres ayant une table concave, convexe ou brisée, c’est-à-dire mal contresciée. Dans ces différents cas, il faut d’abord rectifier de telles tables, ce qui entraîne une perte supplémentaire de matière de 7 à 15 % et même de 20 % dans les cas extrêmes.

L’emploi de certains scherps peut conduire à des résultats inattendus. Ainsi, l’utilisation d’un scherp de couleur jaune pour débruter une pierre blanche, par exemple de couleur E, pourra la faire descendre, dans la classification des couleurs, à la couleur G par suite des particules jaunes du scherp qui adhéreront intimement à son rondiste rugueux. Comme il n’est pas possible de les éliminer par le nettoyage, le seul moyen d’y remédier est de polir le rondiste à facettes. Selon les théoriciens, le changement serait dû plutôt aux différentes couches de la structure du diamant pouvant, selon la taille, influencer la couleur de la pierre.

Une pression trop forte lors du débrutage provoque de très nombreuses petites fentes parallèles aux plans de clivage, elles entourent le rondiste. Dans le cas du quatre-points, on les trouve principalement à quatre endroits à 90° les uns des autres. Il est possible d’éliminer cette « barbe » ou « frange » par la taille du rondiste ou des facettes. Ce qui entraîne une perte de poids supplémentaire.

Production et Rentabilité

Un bon ouvrier travaillant sur une machine et ayant à sa disposition des marchandises triées de bonne qualité, doit pouvoir débruter :

350 pierres par jour, classées suivant les tamis 4, 5, 6, 7 ; 275 pierres par jour, classées suivant les tamis 8, 9 ; 200 pierres par jour, classées suivant le tamis 10.

Pour un diamant de 1 carat brut, la perte est variable selon la pierre. Elle est, en moyenne, de :

- 10 à 15 % pour une pierre sciée, de très bonne forme ;

- 15 à 20 % pour une pierre sciée, de bonne forme ;

- 20 à 25 % pour une pierre sciée, de mauvaise forme ;

- 15 à 20 % plus ou moins 15 % pour un 3 pointes, non scié, de bonne forme ;

- 15 à 20 % pour un 3 pointes, non scié, de forme normale ;

- 20 à 30 % plus ou moins 15 % pour un 3 pointes, non scié, de mauvaise forme.

Dans l’ordre de cette énumération, le poids restant après débrutage sera respectivement, pour chaque catégorie, plus ou moins de 0,88 – 0,83 – 0,78 – 0,85 – 0,80 – 0,75 carat.

La graisse à débruter est préférée au mouillage de la pierre. Elle permet d’éviter les éclats lors du débrutage ainsi que les barbes des rondistes. La texture lisse de la pierre préalablement graissée, entraîne également une perte de poids inférieure lors du débrutage.

La méthode de graissage ne peut néanmoins pas être appliquée lors du débrutage de pierres taillées, car la poudre contenue dans la graisse provoquerait des rayures sur la table taillée.

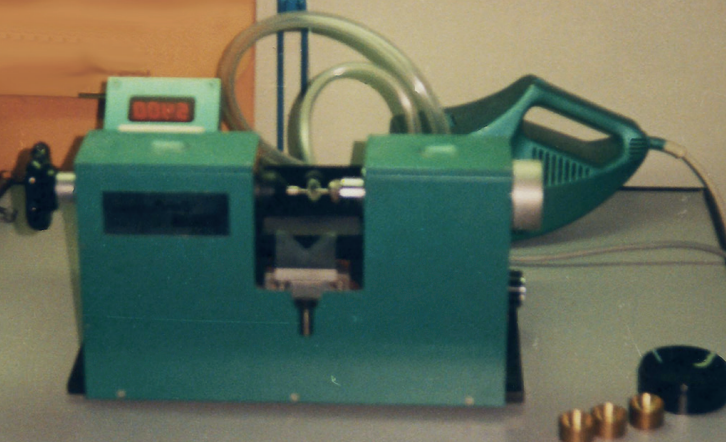

La machine manuelle du W.T.O.C.D.

L’étude concernant le débrutage du diamant a occasionné la conception de plusieurs engins, comme par exemple le stroboscope de débrutage, l’automate de débrutage et le bloc chauffant. Récemment, un quatrième produit s’est ajouté à cette liste, une machine à débruter, conçue et réalisée à la demande de débruteurs de petites pierres.

La débruteuse du W.T.O.C.D. est une machine à double axe, avec un régime réglable en permanence jusqu’à 5 000 rotations par minute. La pierre est montée entre pot et pince, et la tension de chaque pierre peut être réglée indépendamment jusqu’à 2 000 N (200 kgf). Le bâton de débrutage traditionnel est utilisé. La machine entière mesure 35 cm de large pour une hauteur de 21 cm et une profondeur de 21 cm également. Son poids total est de 20 kg. La machine est équipée d’une housse de protection et l’intérieur de la machine est protégé d’une éventuelle pénétration de poudre de diamant grâce au système de filtration d’air et de surpression.

Le coussinet est équipé de billes réajustables. La machine s’arrête en moins de deux secondes.

Au point de vue concept, la machine a un modèle de table qui convient au traitement de petites quantités de pierres (moins de 40 pt de pierres brutes). Il n’y a pas de quantité minimale requise pour l’utilisation de la machine. L’installation d’un tel modèle ne doit répondre à aucune condition : toute table convient et la machine ne nécessite pas d’arrimage supplémentaire et définitif. L’équipement électrique est le même que celui d’un appareil ménager classique, et sa puissance se limite à 150 watts.

Quatre éléments clés ont été développés lors de la conception :

- La machine demande un minimum d’entretien ;

- Elle est adaptée à une utilisation industrielle ;

- Son insonorisation est de haute qualité ;

- Elle n’occasionne pas trop de graissage salissant.

De plus :

- Le débrutage est de haute qualité dès la première surface : l’obtention d’une rondeur supérieure à 0,02 mm ne pose aucun problème ;

- Le débruteur ne nécessite pas beaucoup d’expérience et ne rencontre pas trop de problèmes avant d’obtenir un travail de haute qualité, car les machines sont plus précises ;

- La productivité est comparable à celle des machines classiques ;

- La machine est compacte: on peut même parler de version portable. Un grand avantage est le fait que la machine ne nécessite aucun équipement supplémentaire pour assurer sa stabilité, quel que soit l’endroit où elle est placée.

Le Super Bruter fait partie de la nouvelle génération de machines à débruter, développées par le W.T.O.C.D. Elle représente une amélioration nette par rapport à la machine automatique Comdiam, disponible pour l’industrie diamantaire.

Le Super Bruter peut travailler les pierres de 0,01 carat à 10 carats, mais n’est pas adapté au traitement du diamant de fantaisie. Son automatisation permet de traiter de grandes quantités de pierres brutes, ce qui constitue un atout non négligeable. Non seulement il y a une amélioration au point de vue quantitatif, mais la qualité du travail est également supérieure.

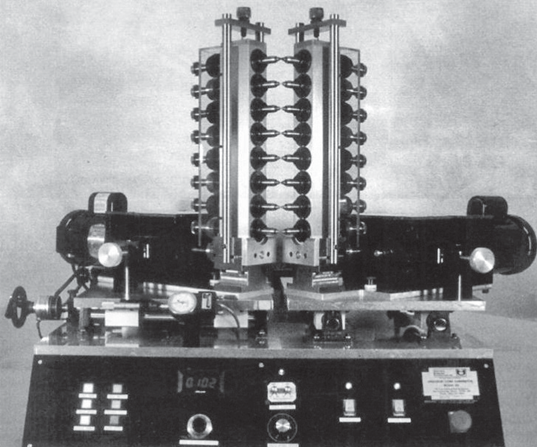

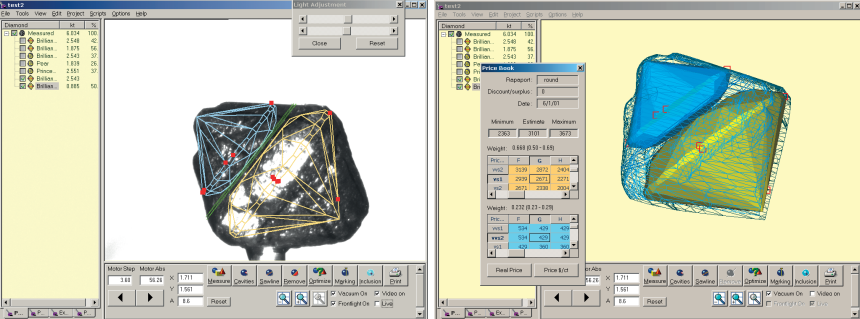

Universal Cone Generator (Machine à débruter automatique)

La firme américaine Universal Diamond Technology, située en Floride, a développé une machine à 16 axes. La réputation du Universal Cone Generator n’est pas seulement basée sur son débrutage « en masse », mais également sur la qualité des résultats obtenus. Elle permet l’obtention de

quilles parfaites sur la partie supérieure et inférieure de la pierre. Selon les fabricants, ceci permet de gagner beaucoup de temps sur le débrutage. Plutôt que de consacrer deux heures au débrutage d’une pierre, en appliquant la méthode classique, il suffit de dix minutes grâce à la nouvelle machine. Le principe consiste à exercer un mouvement rotatif avec deux rangées de pierres serties et montées l’une en face de l’autre. Ce frottement donnera aux pierres la forme de quille. Ensuite, la pierre est tournée dans le sens de la couronne, et l’opération est répétée. Un ordinateur contrôle le contact entre les pierres. Jusqu’à présent, le Universal Cone Generator ne produit que des tailles rondes, un projet concernant les tailles de fantaisie est en cours.

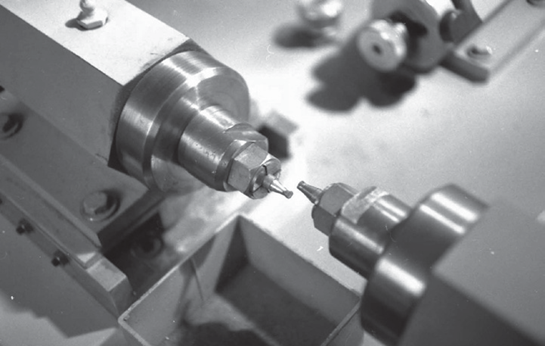

La machine

La machine consiste en une table mesurant 1,20 m sur 55 cm, équipée de huit têtes de débrutage montées par deux. Chaque tête contient un petit disque à débruter centrable, sur lequel est fixée la pierre, sertie dans le ciment. L’axe de droite effectue un mouvement de va-et-vient réglable (de gauche à droite), celui de gauche avance pas à pas. L’opérateur peut intervenir en cours de débrutage dans l’intervalle ainsi que dans la dimension de ces pas. Chaque pierre tourne autour de son axe, celle de gauche légèrement plus rapidement que celle de droite.

Le maniement

Afin de vérifier l’avancement du débrutage, l’opérateur peut à tout moment arrêter la rotation de deux têtes grâce à un mécanisme de raccordement (embrayage). Il peut alors décider de recentrer la pierre, soit de régler la vitesse. Lorsque l’une des deux pierres est suffisamment débrutée, le mouvement progressif de l’axe de gauche est arrêté pour procéder au polissage, avant de le faire reculer. Le disque entier est alors remplacé par un autre disque et l’opération est répétée avec une autre pierre.

Le centrage

Le précentrage se passe sur une télévision à circuit fermé. Une caméra équipée d’une lentille macro transmet l’image de la pierre (déjà sertie dans le support de sertissage), sur l’écran. L’écran présente plusieurs cercles dessinés. Le centrage permet de définir le plus grand diamètre de la pierre. À cet effet, le disque est martelé jusqu’à ce que les trois preuves se trouvent à une même distance du cercle le plus proche dessiné sur l’écran. C’est dans cette position (sous cet angle) que le support doit être placé dans la machine.

Comme il a été mentionné sous B., l’opérateur doit impérativement vérifier le débrutage de façon régulière. Il doit pouvoir apporter des corrections, lorsque le support se trouve dans la machine, car le moniteur ne donne que l’image de la table et ne tient pas compte des irrégularités des naïfs lors du précentrage.

Avantages

- Une production plus élevée par rapport au débrutage manuel ;

- Un rondiste droit et perpendiculaire à la table ;

- Un rondiste rond à 5/100 mm, grâce à la précision des glissières.

Ces deux derniers éléments sont d’importance capitale et indispensables lors de l’utilisation de machines automatiques.

Toutes les machines à débruter sont équipées d’un système d’aspiration de la poussière de diamant, qui est ainsi récupérable pour le sciage ou la taille.

Remarques

Une pression trop forte lors du débrutage provoque de très nombreuses petites fentes parallèles aux plans de clivage, elles entourent le rondiste. Dans le cas du quatre-points, ont les trouvent principalement à quatre endroits à 90° les uns des autres. Il est possible d’éliminer cette « barbe » ou « frange » par la taille, le polissage ou le facettage du rondiste. Ce qui entraîne une légère perte de poids supplémentaire. Parfois une déchirure plus profonde peut apparaître, ce qui dépréciera fortement la pierre.

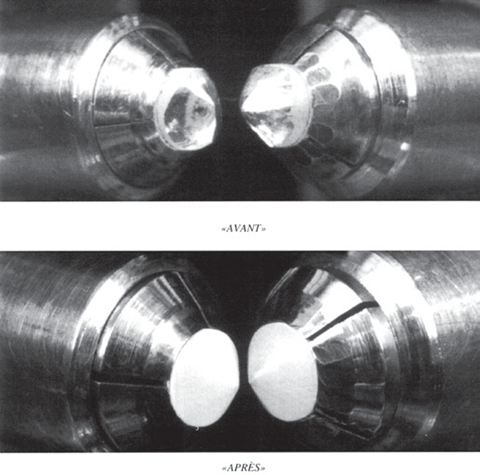

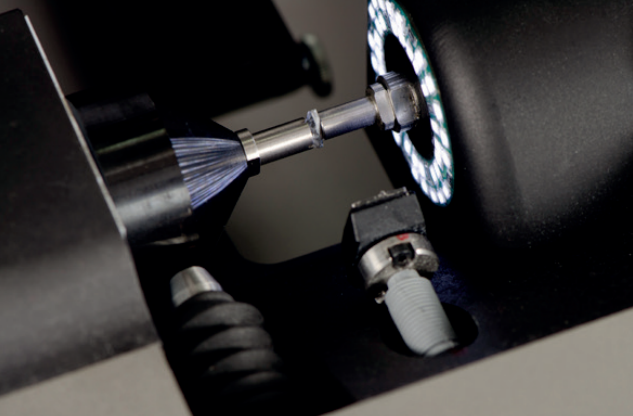

Le Super Brut du W.T.O.C.D.

Le Super Bruter est une machine automatique pour le débrutage. La pierre à débruter est coincée entre deux pointes et coupée avec du boart (scherp) naturel ou synthétique. Le montage de la pierre par rapport au scherp assure un contact permanent entre eux, ce qui est impératif pour atteindre un haut degré de qualité et de productivité.

De plus, la machine offre des surplus incorporés qui rendent la machine agréable à l’emploi et d’un entretien facile. Pour le contrôle lors de l’immobilisation et en cours de travail, il y a un moniteur et une caméra incorporée ainsi que la possibilité d’un double éclairage. Une unité incorporée veille en outre à ce que la machine soit protégée contre des poussières extérieures produites aux alentours.

Toutes les qualités énumérées de la machine se manifestent toutefois seulement lorsque l’opérateur de la machine l’utilise de manière correcte et si les évaluations et les décisions sont faites de manière correcte au moment du réglage des différents paramètres.

L’opérateur doit donc aussi bien maîtriser le processus de débrutage que connaître les possibilités de la machine. Le résultat final doit du reste être jugé aussi en connaissance de cause.

Il y a trois modèles de pierres prévus qui ont des formes légèrement différentes mais qui donneront aussi des résultats de pertes différentes.

Les modèles les plus courants sont :

- La pyramide ou l’octaèdre scié.

- Le demi-dodécaèdre scié.

- Le demi-octaèdre décentré.

Dans les 3 cas c’est le rondiste qui fera référence. Le poids sera en fonction de l’épaisseur de la pierre, bien que le diamètre de la pierre joue un rôle important, car au plus petit qu’il sera, au plus le poids final diminuera, suite aux proportions que la pierre devra recevoir lors de la taille. Pour cette raison, il est important aussi bien dans la taille automatique que manuelle de laisser des petites « preuves » de naturel sur le rondiste. Vu que la taille sera de plus en plus automatisée et que les normes de finitions deviennent draconiennes, il est important d’avoir un rondiste parfaitement rond.

Le Super Bruter maîtrise 3 opérations :

- Le pré-débrutage, la pierre est débrutée dans une forme légèrement plus grande pour permettre des rectifications ultérieures (petites inclusions pouvant être éliminées par exemple) ;

- Le débrutage définitif, qui donne la forme finale ;

- Le polissage se fera après le débrutage pour donner une meilleure finition.

Le débruteur a la possibilité de régler le diamètre du rondiste ainsi que le mouvement de va-et-vient du scherp sur la pierre afin d’avoir non seulement une bonne finition mais aussi une plus haute productivité.

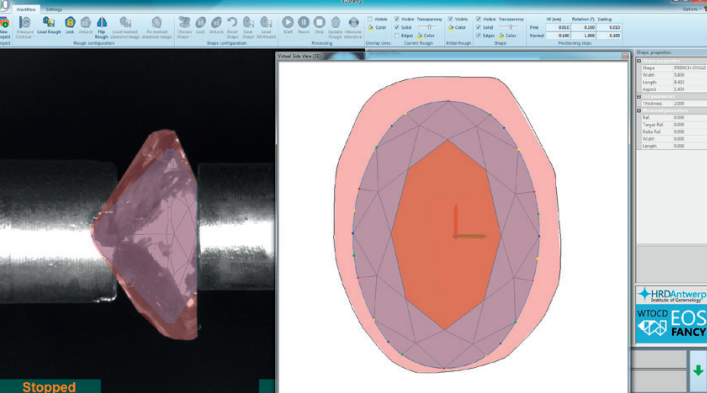

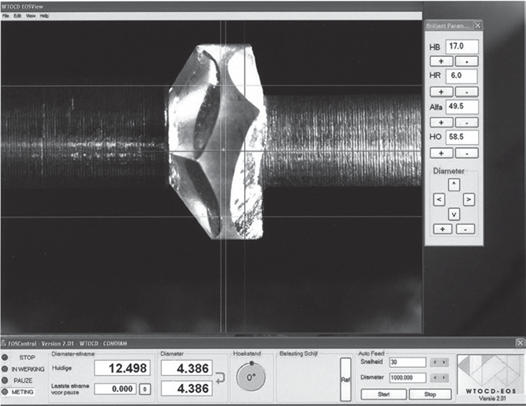

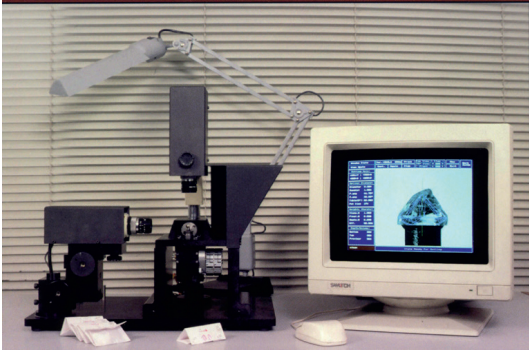

Éos

La machine Éos est la nouvelle génération pour le débrutage des diamants. Elle a été construite pour répondre à la demande régulière d’un rondiste parfait. La machine Éos répond à ce besoin en plus d’une production accrue.

La construction de la machine et le parfait ajustage garanti excluent toutes vibrations, ce qui est déjà un point important de qualité de finition.

Ainsi la production et l’ergonomie étaient primordiales lors de l’élaboration du projet Éos.

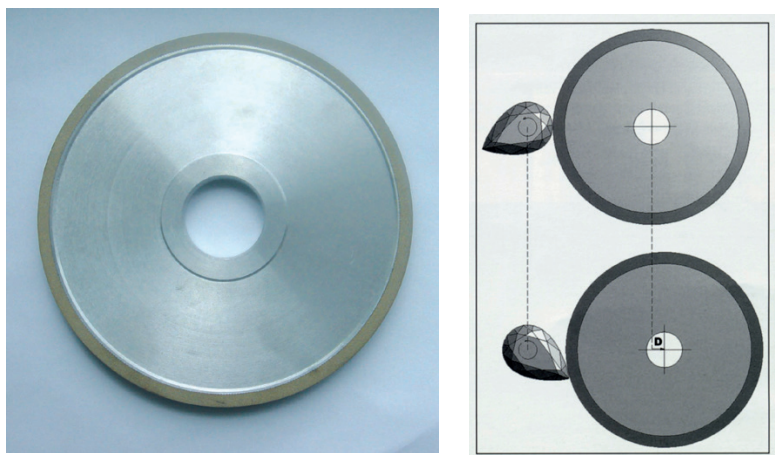

Éos est valable pour des pierres de minimum 0,20 à un maximum de 40 mm de diamètre. L’appareil n’emploie plus deux pierres comme dans la plupart des nouveaux types de débruteuses automatiques mais la taille contre une meule abrasive refroidie au liquide, technique que nous retrouvons dans la taille des pierres de couleur.

La pierre est coincée entre deux pointes, une pour la colette et un sur la table comme pour la débruteuse classique à deux têtes. Les deux pointes tournent et sont synchronisées, à une vitesse relativement faible.

Pour le débrutage, on emploie un disque diamanté au lieu du boart traditionnel. Le disque diamanté tourne dans un liquide de refroidissement pour d’une part, refroidir la pierre et d’autre part tenir le disque en parfaite condition.

À l’aide du tableau de bord situé à l’avant gauche, toutes les fonctions sont disponibles. Le bouton de gauche permet de tourner la pierre ou de régler les limites de va-et-vient sur le disque, celui du devant sert au démarrage.

L’utilisateur de la machine doit avoir malgré tout une formation de débruteur et avoir lu consciencieusement le manuel d’utilisation.

La machine comprend 3 éléments : la boîte d’alimentation, la machine à débruter et un ordinateur avec écran lcd. La pierre est illuminée à l’aide d’un cercle de lumière led.

La débruteuse contient la pierre à débruter et sur le tableau de commande à gauche nous trouvons les fonctions, elles permettent d’observer la pierre sous n’importe quel angle. Le bouton de réglage noir permet de fixer la pierre entre le pot et la pointe. Une caméra est montée, réglable à l’aide de 3 manivelles pour le zoom et la netteté de l’image.

L’ensemble doit être placé sur une table solide, l’alimentation étant placée sous cette table. Les connexions comprennent les câbles électriques, un câble FireWire et RS-232 pour l’ordinateur et finalement une connexion pour l’air comprimé.

Afin de ne pas trop asperger, la meule peut être réglée à l’aide d’une vis de réglage à l’arrière du réservoir contenant le liquide de refroidissement, tout en prenant garde d’avoir assez d’humidité.

Le niveau du liquide de refroidissement ainsi que sa concentration de produit abrasif doivent être régulièrement contrôlés à l’aide du réfractomètre de l’appareil.

L’ordinateur montre la pierre sertie derrière un réseau de lignes directrices permettant un ajustement précis. La ligne verticale de la table peut être réglée manuellement sur la ligne de la pierre. Les lignes virtuelles peuvent être déplacées comme dans un logiciel de dessin technique.

La ligne centrale traverse la colette lorsque celle-ci est parfaitement centrée, les 2 lignes horizontales étant le diamètre. Celles-ci doivent êtres placées sur le plus grand diamètre, qui sera finalement le diamètre de la pierre. En déplaçant les lignes du diamètre, les lignes verticales à la hauteur du rondiste se déplaceront en fonction des paramètres introduits. Les paramètres peuvent êtres naturellement modifiés en fonction de la hauteur de la couronne et de l’épaisseur du rondiste désiré.

L’ordinateur ajustera les paramètres d’après les coordonnés introduites.

Les paramètres de la hauteur de la couronne, du rondiste et du pavillon peuvent être introduits ; les autres données sont automatiquement calculées. Les modifications sont faites de manière classique en un « clic » et en déplaçant les lignes de base.

La vitesse apparaît en bas sur l’écran en couleurs différentes d’après le réglage ; le rouge est la vitesse maximale et la moins conseillée.

La case « diamètre » donne le diamètre actuel lors de la prise des mesures.

La position du coin peut être utilisée comme référence afin de faciliter le positionnement du rondiste. Si l’on prend la valeur 0, la ligne rouge donnera la position originale, tandis que la flèche bleue donnera la position relative. Les mesures restent les mêmes tout au long du processus, il y a donc moyen de reprendre le débrutage à n’importe quel moment.

La pression exercée sur le disque est reproduite sur l’écran pour prévenir des dégâts, si la pression est trop forte le moteur est arrêté. Tous les paramètres de vitesse, de frottement, ou l’eau de refroidissement y sont aussi visibles à l’aide d’icônes.

Le placement de la pierre est identique au système classique de la double tête. Des boutons de réglage sur le tableau de bord permettent le réglage du va-et-vient de la pierre sur le disque de taille. Il y a moyen de faire un calibrage avant la mise en service de la machine mais aussi plus tard lorsque le disque de taille montre quelques usures, celle-ci est faite automatiquement selon 50 mesures.

Avantages

- Un rondiste parfaitement rond ;

- Un rondiste droit parfaitement perpendiculaire à la table ;

- Finition maximale du diamètre désiré ;

- Plus de risque de « barbe » ;

- Centrage de haute précision grâce à Eos view ;

- Surface sans rainures, donnant un effet de satinage ;

- Disparition des trous et des glets sans risque de briser ;

- Débrutage de pierres à risque ;

- Facilite la taille automatique par la suite grâce à sa finition ;

- Augmente la productivité ;

- Demande une formation moins longue du débruteur,

- Élimine le risque d’abîmer la pierre lors du débrutage.

La recherche dans le débrutage

Les connaissances dans le domaine du débrutage étaient assez restreintes au début des années soixante-dix. On doit avouer que les méthodes de travail utilisées ainsi que l’outillage nécessaire étaient relativement primitifs. On savait toutefois que la débruteuse fixait en fait les limites tant qualitatives que quantitatives du tailleur. Si le rondiste, par exemple, n’avait donc pas suffisamment été débruté ou s’il n’était pas assez rond, cela représentait une charge supplémentaire pour le tailleur s’il voulait délivrer un produit fini satisfaisant. Supposons qu’on aille vers une plus grande automatisation de la taille, cela imposerait des conditions encore plus sévères au rondiste.

Depuis 1977, le programme de W.TO.C.D. vise une solution globale pour le processus de débrutage. Voici sous quelles formes :

Concept et réalisation d’un stroboscope de débrutage

Cet appareil illumine la pierre en rotation sur les machines de débrutage classiques de façon à donner l’illusion optique que la pierre est immobile, ce qui rend le contrôle pendant l’opération possible.

Avantages

Le mouvement de rotation ne doit être interrompu que pour le centrage. Le contrôle est immédiat de façon qu’on s’aperçoit dès le premier moment si le débrutage ne se fait pas correctement.

L’expérience requise pour débruter convenablement est raccourcie de manière drastique.

En évitant de commettre des erreurs et en limitant le nombre d’interruptions, force est de constater simultanément une amélioration qualitative et quantitative.

Étant donné que toute forme d’automatisation du débrutage demande une augmentation de la possibilité de contrôle sans que l’opération soit interrompue, on peut affirmer que le stroboscope de débrutage se trouve à la base de toute innovation technologique dans ce domaine.

Le concept et réalisation d’un débrutisseur automatique pour toutes les marchandises qui sont serties avec du ciment (donc également les pierres de fantaisie). Une étude approfondie du débrutage traditionnel a appris quelles étaient les conditions minimales pour obtenir une pierre bien débrutée. En outre, on a analysé les éléments qui pouvaient être ajoutés pour améliorer davantage le processus, que ce soit au niveau de la qualité ou de la production.

Voici les éléments principaux :

- Le point de contact entre la pierre et le scherp exclut la disposition parallèle des deux axes de rotation. L’angle entre les deux axes n’est en principe pas critique. Or, si on se limite à des axes croisés, dont l’un exécute une translation linéaire, la forme cylindrique des rondistes n’est plus garantie. En revanche, si les axes sont parallèles, on obtient toujours des cylindres, mais on n’a plus le point de contact ;

- Le mouvement directif de la translation entre les deux axes doit rester variable afin d’éviter de fabriquer des rondistes coniques ;

- Le mouvement de rotation du scherp par rapport à la rotation de la pierre doit rester pratiquement constant (réglable) ; on constate dans le cas contraire une diminution importante de la production ;

- L’approche du scherp et de la pierre doit se faire de façon dégressive ;

- Le contrôle doit s’effectuer au moyen d’un éclairage stroboscopique ;

- La construction de la machine doit être extrêmement stable et à l’abri des vibrations. Ceci n’implique cependant pas une construction lourde montée sur un châssis solide, bien au contraire ;

- Du point de vue de la construction, la machine appartient à la classe des machines de précision ;

- Le régime de rotation de la pierre doit pouvoir être réglé très finement ;

- La pierre et le scherp doivent être centrés avant qu’ils ne soient montés sur la machine.

La débruteuse automatique du W.TO.C.D. tient compte de toutes ces conditions. On connaît les conséquences tant sur le plan de la productivité (parfois jusqu’à 300 % par machine) que sur celui de la qualité (parfois 4 % du poids en plus pour le résultat final de la pierre taillée). Grâce au fait que l’appareil est géré et contrôlé par un microprocesseur, la commande est simple, efficace et confortable.

Le bloc de chauffage avec accessoires

Il s’agit ici d’un dispositif auxiliaire pour sertir des pierres avec du ciment au profit du processus de débrutage classique. Grâce à un contrôle précis de la température, le sertissage se fait de façon efficace, il est renouvelable et consomme très peu d’énergie. De plus, la manipulation ne requiert pas une longue expérience.

Concept et réalisation d’un débrutisseur pour petites marchandises (entre points)

Si l’on applique les conditions de construction mentionnées pour le débrutisseur automatique à un deuxième appareil destiné plus à la section des petites pierres, on obtient des résultats comparables. Voici les conditions :

- Une construction stable (sans pour cela que la machine soit lourde).

Un châssis lourd est inutile ;

- Un régime élevé (jusqu’à 5 000 tours par minute) ;

- Une machine de précision.

La productivité en soi n’est pas augmentée étant donné qu’il y a beaucoup de temps morts durant le processus de production et que ceux-ci sont comparativement longs avec la nouvelle machine.

- Concept d’un bâton-débrutisseur automatique. On peut joindre ce dispositif au débrutisseur pour de petites marchandises afin d’obtenir un appareil totalement automatique. Le processus de débrutage même se déroule alors entièrement sous contrôle d’un microprocesseur. De cette façon, un seul diamantaire est en mesure de commander plusieurs machines de sorte que la productivité augmente proportionnellement.

Il est indiscutable que ces cinq activités présentent une solution globale au cycle de débrutage dans le processus de production. Il faut évidemment accorder une grande attention aux retombées sociales telles la formation, la reconversion, etc. En fin de compte, on doit encore signaler que les activités commerciales nécessaires après les phases de la conception et de la réalisation, représentent encore un travail considérable si l’on veut commercialiser le produit.

© Dureté 10 – Eddy Vleeschdrager